Прегледи:0 Автор:Mark Час на публикуване: 2025-12-16 Произход:Сайт

Модерните дизайни на PCBA все повече включват компоненти с долна част като BGA, QFN и LGA пакети, където спойките са напълно скрити под корпуса на устройството. Тези скрити съединения представляват значителен риск за надеждността, тъй като традиционните оптични методи за проверка не могат да проникнат в опаковката.

Рентгеновото изследване за PCBA става от съществено значение в тези случаи, тъй като разкрива вътрешни структури на спойка, които AOI просто не може да види. Без рентгенова проверка, дъските могат да преминат окончателно тестване, но да се провалят преждевременно на полето поради кухини, ненамокряне или мостове, които никога не са били открити.

Тази промяна направи AOI сама по себе си недостатъчна за приложения с висока надеждност, принуждавайки производителите да приемат многослойни стратегии за проверка, които комбинират и двете технологии.

Системите AOI обикновено се позиционират непосредствено след запояване с преплавяне в SMT линии с голям обем. Те използват камери с висока разделителна способност и множество ъглови LED източници на светлина, за да заснемат детайлни изображения на повърхността на дъската за секунди.

След това софтуерът сравнява тези изображения със златна референтна платка или програмирани параметри, за да маркира видими дефекти. Обичайните засичания включват неправилно подравняване на компоненти, надгробна плоча, недостатъчно или излишно количество спойка върху откритите съединения и липсващи части. Тъй като AOI работи в линия със скорост на линията, той позволява 100% проверка без забавяне на производството.

Например, системи като I.C.T-AI5146 могат да обработват платки със скорости, надвишаващи 100 cm² в секунда, като същевременно поддържат субмикронна разделителна способност на повърхностните характеристики. Това прави AOI незаменим за бърза обратна връзка и незабавна преработка на очевидни проблеми.

Преходът от оловни компоненти към пакети с площен масив започна да се ускорява около 2010 г. и сега доминира в дизайните с висока плътност. Само BGA пакетите представляват над 60% от логическите устройства в потребителската електроника и почти 90% в автомобилните модули.

В тези пакети всички електрически връзки се формират под тялото на компонента чрез набор от топки за запояване или земи. Веднъж преформатирани, тези фуги са напълно закрити от самата опаковка, без външно филе или видим менискус.

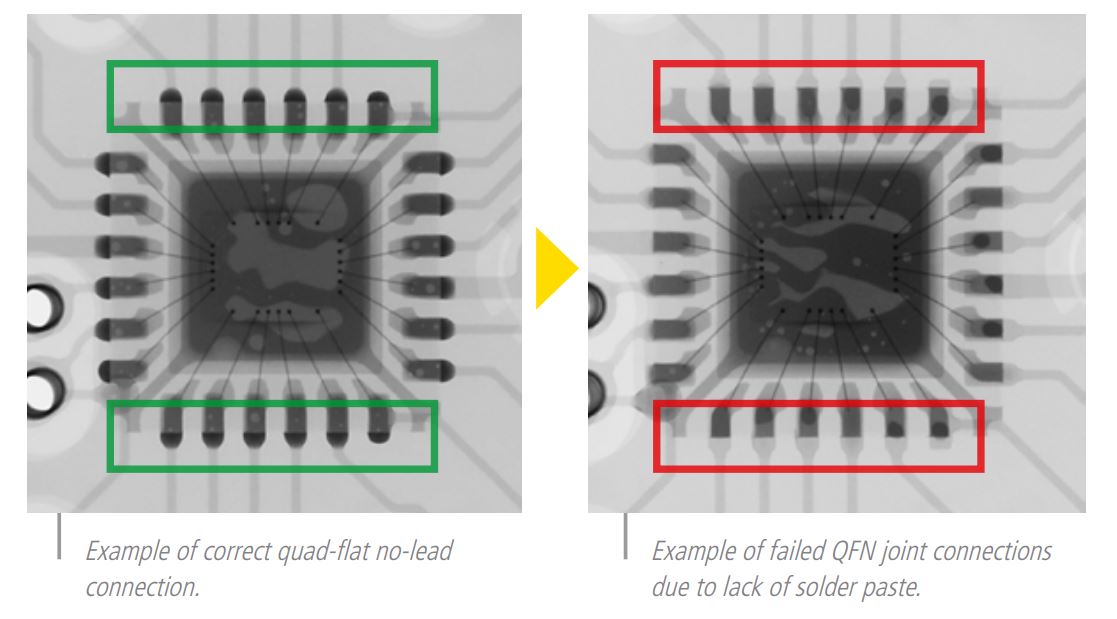

Устройствата QFN и LGA представляват подобни предизвикателства с големи централни термични подложки, които скриват потенциални къси съединения или недостатъчна спойка. Тъй като плътността на плоскостите се увеличава и стъпките на компонентите падат под 0,4 mm, делът на скритите фуги продължава да расте.

Тази архитектурна промяна означава, че нарастващ процент от критичните връзки са невидими за всяка оптична система, независимо от разделителната способност или ъгъла на осветяване.

Много фабрики отчитат добиви от първо преминаване на AOI над 99%, създавайки фалшиво чувство за сигурност сред инженерите-технологи. Системата маркира само това, което може да види, така че платките с перфектен външен вид рутинно преминават проверка.

Въпреки това, вътрешни дефекти като кухини над 25% или разделяне на главата от възглавницата остават неоткрити. Данни от терен на автомобилни доставчици показват, че до 40% от връщанията без открита грешка проследяват скрити проблеми със спойка, които AOI напълно е пропуснал.

Термичните цикли, вибрациите и циклите на мощността в реална употреба в крайна сметка излагат тези латентни дефекти като периодични отваряния или повишено съпротивление. Следователно високите нива на преминаване на AOI отразяват качеството на повърхността, а не целостта на ставата.

Разчитането единствено на AOI за окончателно издание все повече се признава за неадекватно за приложения, където грешките на полето на ниво ppm са неприемливи.

Проучванията на индустрията от IPC и iNEMI последователно класират скритите дефекти на спойката сред първите три основни причини за повредите на полето в съвременната електроника. Празнините в BGA съединенията намаляват разсейването на топлината и създават концентратори на напрежение, които инициират пукнатини при температурни цикли.

Дефектите на главата във възглавницата, причинени от изкривяване на компонент или платка по време на преформатиране, създават механично слаби интерфейси, които се разделят месеци по-късно. Непълното мостово свързване под термичните подложки QFN причинява незабавно или забавено късо съединение, което AOI никога не вижда.

В сектори с висока надеждност като автомобилостроенето ( AEC-Q100 ) и медицинските устройства, тези невидими дефекти доминират в гаранционните искове. Цената на един провал на полето често надхвърля хиляди долари за изтегляне и увреждане на репутацията.

Тъй като сложността на компонентите се увеличава, процентът на дефектите, които са структурно скрити, продължава да расте, което прави допълнителната рентгенова проверка практическа необходимост, а не лукс.

AOI системите разчитат на светлина от видимия спектър, излъчвана от програмируеми LED пръстени под различни ъгли и цветове. Камерите улавят отразена светлина, за да създават 2D или псевдо-3D изображения на базата на яркост, цветови съотношения и модели на сенки.

Червено/циан осветлението помага да се разграничи спойката от медта, докато осветлението с нисък ъгъл разкрива вариации във височината чрез дължината на сянката. Advanced 3D AOI добавя лазерна триангулация или проектори с фазово изместване за измерване на действителната топография с микронна точност.

Софтуерът обработва тези изображения, като използва откриване на ръбове, съвпадение на шаблони и алгоритми за машинно обучение, обучени върху хиляди добри/лоши примери. Например, I.C.T-AI5146 използва осемпосочна проекция, за да елиминира мъртвите ъгли на повечето повърхностни елементи.

Този оптичен подход осигурява изключителна скорост и разделителна способност за всичко, изложено на светлина.

По дефиниция AOI може да анализира само функции, които отразяват светлината обратно към сензора на камерата. Всяка фуга или структура, блокирана от непрозрачна бариера, остава невидима, независимо от сложността на осветлението. Компонентите, завършващи отдолу, създават физически бариери, които пречат на светлината да достигне до действителния интерфейс на спойка.

Дори усъвършенстваният 3D AOI измерва само горния силует и страничните ленти, когато има такива, като прави извод за вътрешно качество от външната форма. Не може да потвърди дали спойката е намокрила правилно скритата подложка или дали има кухини в обема на съединението.

Основното ограничение е физиката: дължината на вълната на видимата светлина (400-700 nm) не може да проникне през метални или силициеви опаковки. По този начин, AOI осигурява отлично покритие за традиционни съединения тип 'крило на чайка' или проходни дупки, но нулева директна видимост във връзките между масиви.

Светлинните фотони се абсорбират или разпръскват незабавно при контакт с плътни материали като припой или силициеви матрици. Това блокира всякакъв изглед под BGA тела, термични подложки QFN или вътрешни равнини на многослойни печатни платки. Чрез варели, заровени резистори и пресови конектори са еднакво недостъпни.

Дори ако страничното осветление създава сенки, те не предоставят надеждни данни за вътрешно намокряне или изпразване. Производителите понякога се опитват да гледат под ъгъл с огледала, но физическата височина на опаковката все още пречи на критичните зони. Стандарти като IPC-A-610 изрично посочват, че оптичната инспекция не може да провери скрити споени съединения.

Резултатът е, че цели категории дефекти – кухини, ненамокряне, мостове под компоненти – избягват напълно откриването, независимо от цената или генерирането на AOI система.

Блестящите повърхности на спойка създават огледални отражения, които могат да маскират недостатъчни фили или да изглеждат като излишна спойка в зависимост от ъгъла. Високите компоненти хвърлят сенки, които затъмняват съседните фуги, принуждавайки алгоритъма да отгатва въз основа на частични данни.

Окислените или замърсени подложки променят цветовата реакция, задействайки фалшиви отхвърляния на приемливи фуги. Маркировките на компонентите или копринения екран понякога имитират запоени мостове в монохромни изображения. Изкривените дъски променят ефективните ъгли на осветяване през панела, причинявайки систематични грешки.

Дори най-съвременните системи като I.C.T-AI5146 изискват внимателно програмиране и чести актуализации на златната платка, за да се намалят до минимум нивата на изход и фалшиви повиквания. Тези присъщи оптични предизвикателства усложняват фундаменталните слепи петна, правейки AOI сам по себе си ненадежден за съвременни скрити сглобки.

Рентгеновите системи генерират високоенергийни фотони, които преминават през материали със скорости, обратно пропорционални на атомния номер и плътност. Оловото и калайът в спойката абсорбират силно и изглеждат тъмни, докато празнините, пълни с въздух, не абсорбират почти нищо и изглеждат ярки.

Медните следи показват междинни нива на сивото, което позволява ясно разграничаване на слоевете и характеристиките. Съвременните затворени тръбни източници работят при 80-160 kV с фокусни петна от 1 микрон за ясно изображение.

Детекторите с плосък панел улавят предаваните фотони в реално време, произвеждайки радиографски изображения, които разкриват вътрешните структури без разрушаване. Системи като I.C.T-7100 и I.C.T-7900 комбинират високо напрежение с геометрично увеличение до 2000x за подробен анализ на празнините.

Този базиран на плътността контрастен принцип е фундаментално различен от оптичното отражение, което позволява видимост през непрозрачни бариери.

Добре оформените BGA топки изглеждат като еднакви тъмни кръгове с гладки граници и постоянна сива скала. Празнините се проявяват като ярки бели петна или региони в рамките на топката, често концентрирани в интерфейсите. Главата в възглавницата показва характерни разделителни линии или форми на пясъчен часовник, където топката и пастата никога не се сливат.

Мостът се появява като неочаквани тъмни връзки между съседни подложки под QFN. Недостатъчният обем спойка води до тънки, бледи фуги в сравнение със съседните. Медни елементи като отвори и следи се наслагват като по-светло сиви мрежи, разкриващи пукнатини или разслояване.

Гледането под наклонен ъгъл на системи като I.C.T-7900 добавя 3D контекст, което прави деформацията или разместването очевидни. Тези различни радиографски сигнатури позволяват на обучени оператори или автоматизирани алгоритми да определят количествено точно тежестта на дефекта.

За разлика от повърхностния изглед на AOI, рентгеновите лъчи предоставят обемна информация за формирането на ставата и разпределението на материала. Той директно измерва процента празноти, дебелината на спойката и зоната на намокряне - критични показатели за надеждност, дефинирани в IPC-7095 за BGA.

Вътрешните пукнатини, ненамокрянето и мостовете стават видими без разрушително напречно сечение. Многослойните плоскости разкриват заровени дефекти, като например чрез напукване на цевта или шорти на вътрешния слой. Безконтактният, неразрушителен характер позволява проверка на множество етапи от процеса, без да се повреждат пробите.

Усъвършенстваните системи автоматизират изчисляването на кухините и генерират статистически отчети за контрол на процеса. Въпреки че е по-бавен от AOI, този структурен поглед предотвратява латентни повреди, които оптичните методи пропускат изцяло.

AOI остава несравним за високоскоростно и евтино скриниране на видими дефекти по цели платки. Рентгенът превъзхожда целенасочената проверка на скрити стави, но не може икономично да инспектира всяка повърхностна характеристика при скорост на линията. Водещи фабрики внедряват AOI за 100% покритие и рентгенови лъчи селективно върху критични компоненти или извадени платки.

Например, сдвояването на I.C.T-AI5146 AOI с I.C.T-7100 /7900 X-ray създава многослойна защита: AOI улавя очевидни проблеми незабавно, докато X-ray потвърждава вътрешната цялост на високорискови пакети.

Този допълнителен подход максимизира добива, като същевременно минимизира повреди на полето. Стандарти като IPC-7095 и автомобилния AEC-Q100 все повече налагат и двете технологии за цялостно осигуряване на качеството.

По време на претопяване се образуват кухини от спойка, когато уловеният флюс отделя газове или влагата се изпарява, създавайки празни джобове във връзката. Тези кухини се появяват като ярки петна в рентгеновите изображения поради по-ниска плътност в сравнение със заобикалящата спойка. AOI вижда само външната форма на топката и изобщо не може да открие вътрешни кухини.

Празнините, по-големи от 25% от площта на фугата, значително намаляват топлопроводимостта и създават точки на механично напрежение. В захранващите устройства прекомерното изпразване води до горещи точки и преждевременна повреда при натоварване.

Автомобилните стандарти като AEC-Q100 често изискват граници на кухини под 15% за критични съединения. Системи като I.C.T-7900 автоматично измерват и отчитат проценти празнини за съответствие.

Head-in-pillow се получава, когато BGA топката и спояващата паста се окисляват или изкривяват поотделно по време на преформатиране, образувайки механична, но не металургична връзка. Повърхността изглежда идеално запоена отгоре, заблуждавайки напълно AOI.

Вътрешно, на рентгенова снимка се вижда характерна празнина или разделителна линия, докато топката стои върху неразтопена паста. Този слаб интерфейс се поврежда при вибрации или термични цикли, често месеци в експлоатация.

HiP стана преобладаващ при безоловни процеси поради по-високи температури и по-тесни прозорци на процеса. Това е един от най-коварните скрити дефекти, защото платките първоначално преминават всички електрически тестове. Анализът на напречното сечение потвърждава това, което рентгеновата снимка разкрива недеструктивно.

Студените запоени съединения се образуват, когато температурите не са достатъчни за правилното намокряне, което води до зърнести или матови вътрешни структури без пълно интерметално свързване. От повърхността фугата изглежда нормална с лъскаво филе, ако има такова, преминавайки лесно проверката на AOI.

Рентгеновата снимка показва неправилни шарки в сивата скала и лошо покритие на възглавничките вътре в ставата. Ненамокрянето оставя големи участъци от оголена подложка видими като по-светли области. Тези съединения имат високо електрическо съпротивление и се напукват при минимално напрежение.

Честите причини включват замърсени подложки, неправилни профили или остаряла паста. Повредите на полето се появяват като периодични отваряния дълго след производството.

Излишната спояваща паста под термичните подложки QFN или LGA може да се прелее в нежелани връзки между щифтове или към заземяващите равнини. Мостът е напълно скрит под тялото на пакета, невидим за всеки оптичен ъгъл. AOI може да маркира филета на петата, но не може да потвърди вътрешни шорти.

Рентгеновата снимка ясно показва тъмни спойки, свързващи съседни елементи. Тези мостове причиняват незабавни функционални повреди или латентно късо съединение при захранване. Контролите на процеса, като дизайн на шаблони, помагат за предотвратяването им, но проверката изисква рентгенова снимка. Системите с висока разделителна способност откриват мостове с размер до 50 микрона.

Твърде много паста причинява рискове за свързване; твърде малко води до слаби съединения с ниска механична якост. AOI прави заключение за обем от измервания на външната форма и височина, често неточно за скрити фуги. Рентгеновите лъчи директно визуализират действителното разпределение на спойката и дебелината по интерфейса.

Недостатъчният обем се появява като тънки или непълни тъмни области; излишъкът показва издуване или преливане. И двете условия влияят на надеждността по различен начин - ниският обем увеличава съпротивлението, излишъкът насърчава празнините.

Прецизното количествено определяне помага да се съпоставят параметрите на процеса с резултатите. Усъвършенстваният рентгенов софтуер измерва обемните проценти автоматично.

Многослойните печатни платки могат да пострадат от напукване на цилиндъра, разслояване на вътрешния слой или кухини в покритието по време на производство или стрес от преплавяне. Тези проблеми са заровени между слоевете и са напълно невидими оптически. Рентгеновите лъчи проникват, за да разкрият пукнатини като фини линии или разделения в медни елементи.

Кухините в покритието в проходните отвори изглеждат ярки на фона на тъмни медни стени. Разслояването се показва като неравномерни празнини между слоевете. Такива дефекти водят до отворени вериги при термично разширение. AOI няма възможности тук; само рентгеново или разрушително изследване може да ги открие надеждно.

AOI сканира бързо цялата повърхност на платката, за да потвърди наличието на компонент, използвайки разпознаване на шаблони. Липсващите части се появяват като празни подложки без съответствие на отражението. Допълнителните компоненти задействат аларми за дублиране на откриване.

Откриването става в реално време при пълна скорост на линията. Това предотвратява прогресирането на цели платки с очевидни грешки при сглобяване. Системи като I.C.T-AI5146 постигат почти нулев процент на избягване при проблеми с разположението.

Марките на катодите, индикаторите на пин-1 и функциите за ориентация са ясно видими върху горната част на компонента. AOI библиотеките включват шаблони за полярност за хиляди части. Флагове за грешна ориентация веднага по време на проверка.

Това е критично за диоди, IC и съединители, където обръщането причинява функционална повреда. Оптичният контраст прави откриването лесно и надеждно.

Неравномерното топене на припой може да повдигне единия край на компонентите на чипа вертикално (надгробен камък) или да ги измести настрани. Тези драматични позиционни грешки променят драматично геометрията на повърхността.

AOI измерва подравняването спрямо ориентирите на подложката с микронна точност. Високите сенки и липсващите краища предизвикват ясни откази. Ранното откриване позволява незабавна преработка преди прогресия на преформатиране.

Печатът на легендата, кодовете за дата и повърхностното замърсяване влияят върху проследимостта и външния вид. AOI използва OCR, за да провери маркировките и контраста за козметични дефекти. Повреден ситопечат или чужд материал се откроява на чист фон.

Тези проблеми рядко засягат функцията, но оказват влияние върху възприемането на качеството. Камерите с висока разделителна способност улавят фини детайли, невидими за човешките инспектори.

AOI осигурява рентабилно 100% покритие за по-голямата част от видимите дефекти при производствени скорости. Той служи като първа линия на защита, улавяйки проблеми, които биха загубили ресурси надолу по веригата.

Без AOI ръчната проверка би затруднила драстично линиите. Неговото регистриране на данни позволява наблюдение на процеса в реално време и подобряване на добива. Дори с добавен рентгенов лъч, AOI се справя ефективно с основната част от осигуряването на качество.

Често срещан случай включва автомобилно ECU, което преминава AOI с отличие, но се проваля след 6 месеца топлинен цикъл поради кухини в BGA. Друг пример са сървърните модули, които изпитват периодични сривове, проследени до HiP в BGA процесора. Потребителските устройства се връщат без открити проблеми, докато разрушителният анализ не разкрие под-QFN мост.

Тези платки се тестват перфектно при производството, тъй като скритите дефекти не влияят на първоначалните електрически характеристики. Само оперативният стрес разкрива слабостта с течение на времето. Фабриките, които разчитат единствено на AOI, са изправени пред нарастващи гаранционни разходи от такива латентни проблеми.

Платките със стотици BGA топки на процесор концентрират експоненциално скритите рискове за ставите. Захранващите модули, работещи с високи токове, страдат от усилени празни ефекти върху термичното съпротивление. Плътното маршрутизиране ограничава евакуационните маршрути за потока, увеличавайки вероятността за празнота.

Автомобилният и космическият дизайн комбинират двата фактора със строги изисквания за надеждност. Тези приложения имат най-висок процент на преминали AOI, но неуспешни единици. Оценката на риска трябва да ги приоритизира за допълнителна рентгенова проверка.

Скритите дефекти често остават латентни, докато се натрупа кумулативен стрес. Несъответствията на топлинното разширение постепенно отварят HiP интерфейсите. Празнините концентрират топлината, ускорявайки електромиграцията с течение на времето. Вибрациите в превозните средства прогресивно уморяват слабите вътрешни стави.

Първоначалното изгаряне и тестването рядко повтарят дългосрочни условия. Повредите обикновено се появяват по време на гаранционните периоди, увреждайки репутацията и причинявайки високи разходи за подмяна. Това забавено проявление обяснява защо много фабрики приемат рентгенови лъчи само след като са преживели скъпи възвръщаемости.

AOI системите улавят данни изключително от повърхността на дъската, използвайки отразена видима светлина, ограничавайки видимостта до външни елементи и странични фили. Този подход се отличава с бърза оценка на откритите споени съединения и разположението на компонентите.

Рентгеновата инспекция прониква през компоненти и множество слоеве на печатни платки, използвайки изображения, базирани на плътността. Той разкрива вътрешни структури като скрити BGA топки, чрез варели и подложки под компоненти.

Основната разлика е във физиката: светлината се отразява от повърхности, докато рентгеновите лъчи преминават през материали с различно затихване. За модерни възли със скрити съединения AOI не предоставя никаква информация за дълбочината. Комбинирането на двете осигурява цялостно покритие от повърхността до сърцевината.

AOI надеждно открива липсващи компоненти, грешки в полярността, надгробни паметници и повърхностни мостове по цялата платка. Той се бори с всеки дефект, скрит от телата на опаковката или вътрешните слоеве. Рентгеновите лъчи разкриват кухини, проблеми с главата във възглавницата, ненамокряне и недостатъчно запълване, които AOI пропуска напълно.

Рентгеновите лъчи обаче са по-малко ефективни при козметични проблеми с ситопечат или фино повърхностно замърсяване. Нито една технология не покрива ефективно всички типове дефекти.

Фабриките постигат най-висока степен на предотвратяване на бягство чрез използване на AOI за широк скрининг и рентгенови лъчи за целенасочена скрита проверка на ставите. Тази многослойна стратегия адресира пълния спектър от потенциални неуспехи.

Вградени AOI системи като I.C.T-AI5146 платки за обработка за секунди, поддържащи пълна 100% инспекция при производствени скорости над 1 метър в минута. Капиталовите разходи са умерени, с бърза възвръщаемост на инвестициите чрез намалени ръчни визуални проверки.

Рентгеновата проверка отнема повече време - обикновено от 30 секунди до няколко минути на платка в зависимост от разделителната способност и сканираната област. Системи от висок клас като I.C.T-7900 предлагат по-бърза пропускателна способност, но все още не могат да достигнат AOI скорости за пълно покритие.

Разходите за оборудване са значително по-високи поради рентгенови тръби и детектори. Оперативните разходи включват подмяна на тръби и мерки за радиационна безопасност. Селективното приложение ефективно балансира тези компромиси.

AOI интегрира безпроблемно вградено след преформатиране, осигурявайки незабавна обратна връзка и предотвратявайки напредването на дефектни платки. Тази възможност в реално време минимизира циклите на преработване. Рентгеновите системи обикновено се разполагат офлайн за вземане на проби или критични партиди поради по-дългите времена на цикъла.

Някои разширени конфигурации позволяват вградена рентгенова снимка за продукти с висока стойност. Хибридните подходи използват вграден AOI за всички платки и насочват маркирани или взети проби единици към офлайн рентгенови станции.

Системи като I.C.T-7100 се отличават с офлайн гъвкавост с програмируемо накланяне за наклонени изгледи. Изборът на внедряване зависи от обема, нивото на риск и изискванията за пропускателна способност.

AOI сам по себе си е достатъчен за прости едностранни платки с проходни отвори или компоненти с видими проводници. Добавете X-ray, когато включвате BGA, QFN или LGA пакети. Сектори с висока надеждност като автомобилостроенето и медицината изискват и двете технологии според стандартите.

Потребителската електроника с плътни скрити съединения се възползва от селективното рентгеново лъчение за контрол на връщането на полето. Фазите на прототипиране и NPI използват обширни рентгенови лъчи за оптимизиране на процеса. Масовото производство прилага базирано на риска вземане на проби с рентгенова снимка върху критични характеристики. Оптималната комбинация се развива със сложността на продукта и целите за качество.

Фабриките от най-високо ниво внедряват AOI веднага след преформатиране за 100% проверка на платката при пълна скорост на линията. Това улавя грешки при поставянето, повърхностни дефекти на спойка и козметични проблеми, преди да се слеят. Данните от AOI подават статистически контрол на процеса за корекции в реално време.

Системи като I.C.T-AI5146 осигуряват цялостно регистриране на повърхностни данни и възможност за проследяване. Този широк скрининг формира основата за осигуряване на качеството в производството на голям обем. Той гарантира, че само очевидно добри дъски продължават, като същевременно маркира незабавни нужди от преработка.

Водещите производители прилагат рентгенови лъчи селективно към зони с висок риск като BGA масиви или захранващи модули. Пълната инспекция на водещи продукти съчетава AOI с насочена рентгенова снимка на сложни пакети.

Например сдвояването на I.C.T-AI5146 AOI с I.C.T-7100 или I.C.T-7900 рентгенови системи дава възможност за цялостна проверка, без да пречи на линията. Автоматизирано измерване на кухините и рационализиран анализ на класификацията на дефектите. Този фокусиран подход улавя скрити проблеми, които иначе биха избягали на полето.

Усъвършенстваните фабрики прилагат приоритизиране на риска въз основа на тип компонент, сериозност на приложението и исторически данни за грешки. Платките с висока надеждност получават 100% рентгенови лъчи на критични стави заедно с пълна AOI.

Продуктите със среден риск използват статистическо вземане на проби с рентгенови лъчи, задействани от флагове на AOI или промени в партидата. Индексите на способността на процеса ръководят честотите на вземане на проби - стабилните процеси изискват по-малко проверка. Този базиран на данни подход оптимизира качеството, като същевременно контролира разходите.

Редовните корелационни изследвания между резултатите от AOI и рентгеновите находки непрекъснато усъвършенстват стратегията.

Пълната рентгенова снимка на всяка платка би намалила драстично производителността и би увеличила ненужно разходите за проекти с нисък риск. Контролирани процеси със зрели профили създават последователни скрити фуги. Извадката плюс данните за възможностите осигуряват статистическа увереност.

Стандартите позволяват проверка, базирана на риска, вместо да изискват 100% за всички случаи. Фокусираният рентгенов лъч върху известни слаби точки осигурява еквивалентна защита по-ефективно. Тази балансирана методология характеризира успеха на водещите фабрики в постигането на полева надеждност на ниво ppm.

Всяка платка, включваща компоненти, завършващи отдолу, изисква рентгенова снимка за проверка на скритата връзка. Тези пакети доминират в съвременния дизайн за плътност и производителност.

Без проникване, качеството разчита само на контрол на процеса – недостатъчен за гаранции за надеждност. IPC-7095 специално се отнася до изискванията за проверка на BGA, включително радиографски методи. Дори единичен BGA оправдава прилагането на целеви рентгенови лъчи.

Стандарти като AEC-Q100, ISO 13485 и IPC Class 3 изискват проверка на скрити споени съединения. Тези сектори толерират почти нулеви повреди поради последици за безопасността.

Регулаторните одити специално търсят радиографски доказателства за критични връзки. Рискът от изтегляне или отговорност далеч надвишава разходите за проверка. Водещи доставчици прилагат както AOI, така и рентгенови лъчи като стандартна практика.

Захранващите модули и преобразуватели изпитват повишен термичен стрес, който усилва ефектите на празнотата. Големите термични подложки на QFN скриват потенциални горещи точки. Изпразването пряко влияе върху управлението на тока и разсейването на топлината.

Режимите на повреда включват прегряване и преждевременна деградация. Рентгеновата проверка гарантира, че топлинните характеристики отговарят на спецификациите.

Големите OEM често уточняват радиографска проверка в споразуменията с доставчици за сложни възли. Стандарти като IPC-7095 и J-STD-001 очертават критерии за скрити фуги.

Спазването на договора изисква документирани рентгенови резултати. Проследяемостта изисква свързване на инспекционните данни със серийните номера. Спазването на тези изисквания избягва неуспешни квалификации и загуба на бизнес.

Подобренията в процесите са намалили, но не са елиминирали скритите дефекти в модерното безоловно префловане. Проучванията показват, че нивата на празнини са средно 10-20% дори при контролирани линии. Случките на HiP нарастват с по-големи пакети и деформация.

Полевите данни последователно свързват скритите проблеми със значителни гаранционни разходи. Погрешното схващане произтича от това, че се разчита единствено на пропускателния процент на AOI. Действителното напречно сечение и вземането на рентгенови проби разкриват истинското разпространение.

Ранните рентгенови системи наистина бяха бавни, но модерното оборудване като I.C.T-7900 постига циклични времена под 30 секунди с автоматизирана работа. Вградените конфигурации поддържат високо смесено производство.

Селективното приложение върху критичните зони поддържа общата производителност. Изчисленията на възвръщаемостта на инвестициите показват, че спестяванията от превенция надвишават въздействието на времето на цикъла. Водещи фабрики ежедневно доказват обемна съвместимост.

Статистическата извадка осигурява увереност за стабилни процеси, но пропуска специфични за партидата вариации. Събития извън контрол, като промени в партидата за поставяне или промени в профила, засягат цели серии. Стандартите с висока надеждност все повече изискват по-високо покритие.

Вземането на проби крие рискове, които се натрупват в скъпи полеви проблеми. Пълната или базирана на риска проверка предлага превъзходна защита.

Рентгеновите лъчи нямат скоростта и разделителната способност за ефикасно откриване на повърхностни дефекти по цели платки. Пропуска изцяло полярността, липсващите части и козметичните проблеми. Цената на платка ще скочи рязко с пълно рентгеново покритие.

Технологиите адресират основно различни класове дефекти. Оптималното качество изисква и двете в допълващи се роли.

AOI превъзхожда в проверката на външния вид на повърхността и разположението с несравнима скорост и покритие. Надеждността на съвременния PCBA обаче все повече зависи от целостта на скритата спойка под пакетите.

Рентгеновите лъчи осигуряват решаващата структурна видимост, която оптиката не може. как работи рентгеновото изследване в PCBA разкрива истинско образуване на става чрез изобразяване на плътността. Латентни дефекти като кухини и HiP причиняват забавени повреди на полето въпреки перфектните резултати на AOI.

Водещи фабрики постигат качество на ниво ppm чрез стратегическо комбиниране на двете технологии. Истинската надеждност изисква проверка отвъд това, което окото или камерата могат да видят.

Усъвършенстваният 3D AOI подобрява измерването на височината, но все още не може да проникне през непрозрачни материали или да види под компонентите. Предистория: AOI разчита на отразяване на светлината и триангулация за 3D реконструкция. Принцип: Светлината не може да премине през метални опаковки или спойка. Приложение: Дори системите от най-високо ниво пропускат изцяло кухини или HiP, както се потвърждава от проучвания за валидиране на напречно сечение.

Обикновени SMT платки с проходен отвор или видими съединения без BGA/QFN. Предистория: Наследените дизайни с оловни компоненти позволяват пълно визуално/AOI покритие. Принцип: Рискът е пропорционален на броя на скритите стави. Приложение: Потребителските джаджи без крайни части често са достатъчни само с AOI, докато всяка платка с висока надеждност не може.

Няма измеримо въздействие при инспекционни дози. Предистория: Индустриалните рентгенови лъчи използват нискоенергийни източници далеч под праговете на увреждане. Принцип: Доза, сравнима с фоновата радиация през годините. Приложение: Повтарящите се инспекции по време на разработването на процеса не показват влошаване при ускорено тестване на живота.

Inline за критични линии с голям обем; офлайн за вземане на проби/гъвкавост. Предистория: Inline се интегрира в SMT потока. Принцип: Компромис скорост срещу разделителна способност. Приложение: Автомобили често вградени за 100% върху ключови дъски; обща електроника офлайн вземане на проби.

6-18 месеца чрез намалени повреди на място и преработка. Предистория: Предотвратява скъпи връщания. Принцип: Ранното улавяне на дефекти спестява множители надолу по веригата. Приложение: Секторите с висока надеждност възвръщат инвестициите си бързо чрез избегнати гаранционни искове.