Прегледи:0 Автор:Редактор на сайта Час на публикуване: 2025-12-11 Произход:Сайт

В модерното производство на SMT с висока плътност най-скъпите грешки се раждат в етапа на печатане на спояваща паста - но повечето фабрики ги откриват само часове по-късно при AOI или функционален тест. Ако линията ви вече показва тези пет класически предупредителни знака, вие не просто 'имате нужда' от SPI в линията SMT — имате нужда от него вчера.

Представете си, че ходите до станцията AOI всяка сутрин и виждате едни и същи червени съобщения за грешка отново и отново: 'недостатъчно спойка', 'прекалено много спойка' или 'мост'. Това не е лош късмет - това е първият голям предупредителен знак, че вашата стъпка за отпечатване на паста за запояване има проблем.

AOI е машината, която проверява платките след поставянето на компонентите, така че когато продължава да намира проблеми с пастата за запояване, това означава, че проблемът е започнал много по-рано, точно от принтера. Повечето фабрики смятат, че AOI ще улови всичко, но докато AOI види проблема, платката вече е преминала през поставяне и може би дори преформатиране.

Поправянето му сега струва много време и пари. SPI, от друга страна, проверява спояващата паста веднага след отпечатването, преди да бъдат добавени каквито и да било компоненти. По този начин лошите дъски никога не се движат напред и вие спестявате часове преработка всеки ден.

Недостатъчното спояване означава, че някои подложки имат твърде малко паста, така че компонентите може да не се свържат правилно след нагряване. Прекомерното спояване означава твърде много паста, което може да причини късо съединение между близките подложки.

Може да видите една дъска само с 60% от необходимата паста върху BGA топка, докато следващата дъска има 140% на същото място. Това се случва, защото принтерът не поставя една и съща сума всеки път. Операторите често обвиняват пастата или шаблона, но истинската причина обикновено е нестабилният натиск или скорост.

Без измерване ще го откриете едва по-късно в AOI. Една проста проверка на SPI веднага след отпечатване ще покаже точния обем на всеки един тампон и ще спре проблема веднага.

Отместване на пастата означава, че спояващата паста е отпечатана малко вляво или вдясно от мястото, където трябва да бъде. Дори една малка промяна от 25 микрона (по-тънка от косъм) може да накара пастата да докосне следващата подложка, създавайки мост. Мостът изглежда като малки сребърни връзки между щифтове, които трябва да са отделни.

Инженерите често казват 'шаблона е наред' или 'поставянето е причинило това', но през повечето време принтерът премества пастата по време на печат. Случайното свързване е особено често срещано при части с фина стъпка като компоненти от 0,5 mm или 0,4 mm.

AOI ще го хвана, но платката вече е пълна със скъпи чипове. SPI измерва точната позиция на всяко отлагане на паста за секунди, така че да поправите принтера, преди дори да започне следващата платка.

Всеки път, когато AOI спре платка за проблем с паста за запояване, вашият принтер ви изпраща съобщение: 'Имам нужда от помощ!' Проучвания от IPC и SMTA показват, че 60% до 74% от всички дефекти при запояване започват на етапа на печат.

Това означава, че повече от половината от времето ви за преработка е причинено от нещо, което може да бъде коригирано за 10 секунди със SPI. Мислете за това като за кола със спукана гума - не чакате да катастрофирате, за да проверите гумите. В момента AOI ви казва, че гумата е спукана, но вие все още шофирате.

Инсталирането на SPI е като добавяне на сензор за налягане в гумите: той ви предупреждава в момента, в който налягането падне, така че никога да не получите спукване. Фабриките, които добавят SPI, обикновено намаляват дефектите, свързани с паста, със 70% през първия месец.

Ако вашите инженери прекарват часове всеки ден в промяна на настройките на принтера – скорост, натиск, разстояние на разделяне – но качеството все още е нагоре и надолу, нямате проблем с 'настройките'. Имате проблем 'няма данни'. Без реални измервания всяка корекция е само предположение.

SPI ви дава ясна 3D картина на всяко отлагане на паста, така че да знаете точно какво да промените и с колко. Това превръща часовете проба-грешка в 5-минутно поправяне. Много фабрики живеят с това разочарование години наред, преди да осъзнаят, че SPI е липсващият инструмент.

При сутрешната смяна дефектите може да са само 2%, но при нощната смяна внезапно скачат до 15%. Програмата на машината е абсолютно същата, стенсила е същият, пастата е от същия буркан. Единствената разлика е операторът. Един човек може да натисне чистачката малко по-силно, друг може да настрои скоростта на отделяне малко по-бързо.

Тези малки разлики създават големи промени в обема, които не можете да видите с очите си. Всеки се разочарова, защото никой не знае кой е 'прав'. SPI премахва догадките, като измерва автоматично всяка дъска, така че всяка смяна получава един и същ перфектен отпечатък, без значение кой управлява машината.

Почиствате линията, инсталирате нов стенсил, стартирате първите няколко дъски и изведнъж AOI е пълен с червени грешки. Силата на звука може да спадне с 20-30% при малки отвори или да се появят мостове там, където никога преди не са съществували. Това се случва, защото всеки нов шаблон има малко по-различна дебелина, размер на отвора или покритие на повърхността.

Без измерване прекарвате целия ден в настройване на настройките, за да се върнете към вчерашното качество. SPI сканира още първата дъска след промяна на шаблона и ви казва точно кои отвори са ниски или високи. Вие правите една интелигентна настройка и продължавате производството – без загубени дъски, без загубени часове.

Представете си пилот, който се опитва да приземи самолет, докато покрива всички измервателни уреди с лента. Точно това се случва, когато регулирате скоростта или натиска на чистачката сами по себе си. Малка промяна, която се чувства добре, всъщност може да влоши обема на половината подложки.

В крайна сметка операторите променят настройките напред-назад цял ден и качеството никога не се установява. SPI е вашето табло за управление в пилотската кабина: показва височина, обем и позиция за всяка подложка в реално време. Виждате числата, правите една точна промяна и проблемът изчезва. Фабриките, които преминават към печат, управляван от данни, отчитат стабилно качество в рамките на първата седмица.

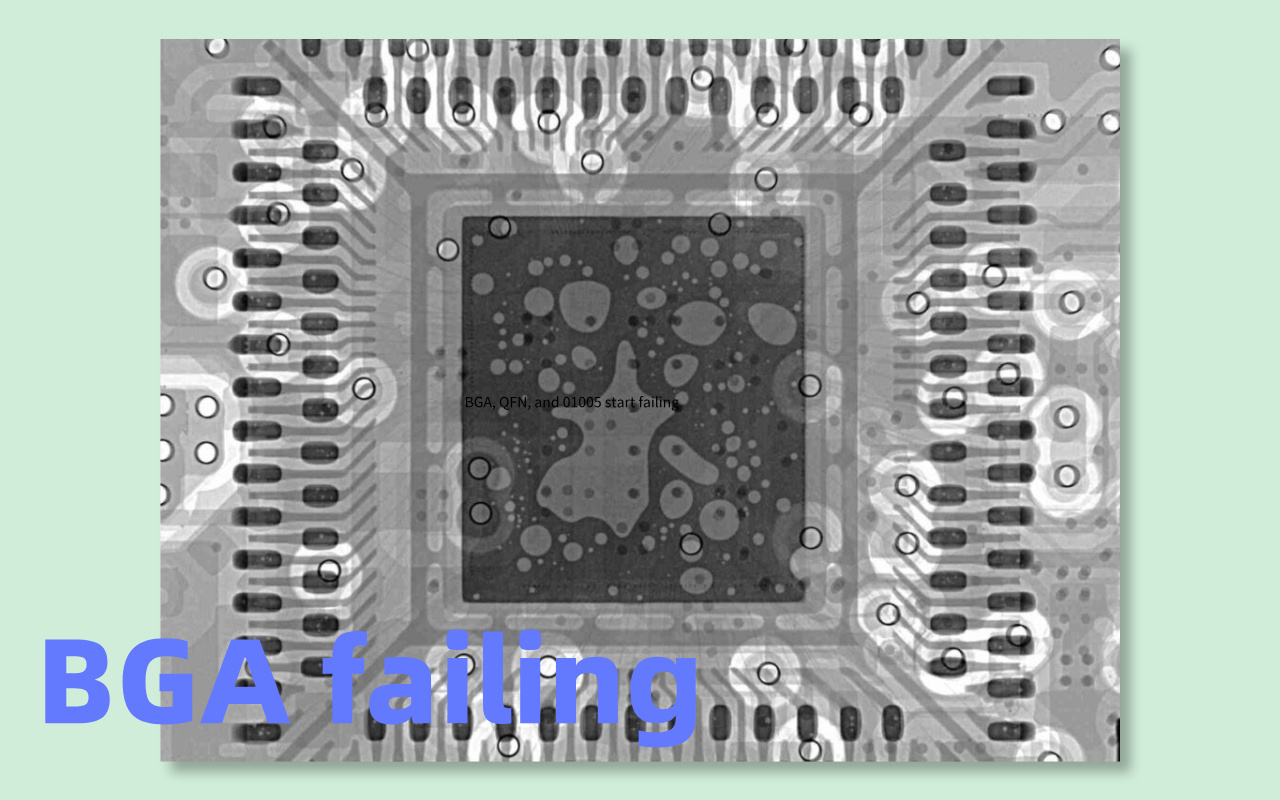

Когато малки компоненти като BGA, QFN и 01005 започнат да се повреждат, станцията за преработване става най-натовареното място във фабриката. Поправката на една лоша платка може да струва стотици или дори хиляди долари и клиентите започват да се оплакват от закъснения.

Всеки може да види как парите изчезват, но повечето хора все още обвиняват пренареждането или поставянето. Истината е, че почти всички тези скъпи повреди започват с лош печат на спояваща паста. SPI ги спира, преди компонентите дори да бъдат поставени, спестявайки огромно количество време и пари.

Отварянето на BGA означава, че някои топки изобщо не се свързват след преформатиране. Head-in-pillow изглежда така, сякаш BGA топката лежи върху пастата, вместо да се разтопи правилно. Шорти се случват, когато твърде много паста свързва две топки. Инженерите често казват, че 'профилът на преформатиране е грешен', но истинската причина обикновено е неравномерният обем на пастата от печат.

Ако една топка има 30% по-малко паста, тя няма да се намокри правилно. Преработването на един BGA може да отнеме 30-60 минути и рискува да повреди чипа. SPI измерва обема на пастата на всяка топка веднага след отпечатването, така че тези проблеми никога не достигат до преформатиране.

Устройствата QFN имат подложки отдолу, така че ако обемът на пастата е твърде малък от едната страна, спойката няма да се изкачи по страничната стена - това се нарича лошо намокряне. Чиповете 01005 са толкова малки, че дори малка разлика в обема кара единия край да се повдига по време на преформатиране, създавайки надгробен камък (чипът стои изправен като надгробен камък).

И двата проблема са 100% причинени от неравномерен печат. Преработката на надгробен камък 01005 е почти невъзможна, без да се повреди дъската. Операторите прекарват часове с пистолети за горещ въздух, опитвайки се да поправят това, което е трябвало да бъде предотвратено за секунди. SPI улавя разликите в обема от само няколко микрона, поддържайки дори най-малките чипове идеално плоски.

Разлика от 20 μm във височината на пастата звучи малко - тя е по-тънка от човешки косъм. Но по време на преформатиране, тази малка разлика прераства в големи проблеми: отваряне, къси панталони, главата във възглавницата или надгробен камък. Една лоша платка може да изхвърли цял скъп модул, като камера за смартфон или автомобилен сензор.

Ако правите 500 платки на ден, само 5% процент на дефекти означава 25 лоши платки — и хиляди долари, загубени всеки ден. Умножете това по месец и цената лесно ще се изплати за чисто нова SPI машина. SPI измерва височината с точност до 1 μm, така че проблем с 20 μm се улавя и отстранява, преди платката да напусне принтера.

Всяка година вашите клиенти искат по-малки, по-плътни, по-мощни платки: 0,4 mm стъпка BGA, 01005 резистори, Mini LED масиви.

Частите стават малки, но повечето фабрики все още използват същите стари печатни навици от ерата 0603. Това е като да се опитваш да спечелиш състезание от Формула 1 с велосипед. Правилата на физиката са се променили и ако вашият процес не се е променил с тях, провалът е гарантиран.

0,4 mm BGA има топки само 0,25 mm в диаметър и разстоянието между тях е по-малко от 0,15 mm. Един чип 01005 е само 0,4 мм × 0,2 мм – по-малък от оризово зърно. Мини светодиодните платки могат да имат 5 000–10 000 малки светодиода на един панел.

За тези части разрешеният прозорец за обем на пастата за запояване се свива от ±50% (приемливо преди десет години) до ±10–15% днес. Дори една малка струя въздух от климатика може да избута пастата извън този прозорец, ако не я измервате.

С големи части 0603 или 0805 можете да отпечатате 'малко повече' или 'малко по-малко' паста и всичко пак работи. С модерните части почти не остава марж. Разлика в обема от само 10% може да превърне перфектния печат в мъртва плоскост след преформатиране.

Човешкото око не може да види тази разлика и нормалните 2D камери в AOI също не могат да измерят точно височината или обема. По принцип летите на сляпо в буря.

Изчакването AOI да открие печатни грешки е твърде късно. Дотогава скъпите чипове вече са поставени и дъската е минала през пещта. Преработката на 0,4 mm BGA или Mini LED панел е изключително трудна и често уврежда платката трайно.

Много фабрики научават това по трудния начин, когато въвеждането на нов продукт се провали и клиентите заплашват да преместят поръчки другаде. SPI ви дава данните, от които се нуждаете, преди да поставите един компонент, така че новият, труден продукт стартира гладко при първия опит.

Вашият екип има силно чувство, че нещо не е наред с принтера, но никой не може да го докаже.

Срещите продължават с часове: 'Чистачката ли е? Пастата? Стенсила? Температурата?' Всеки на различно мнение, защото никой няма реални числа. Това е най-опасният предупредителен знак от всички - когато подозрението е голямо, но данните са нула.

Острието на чистачката трябва да избутва пастата с точно същата сила отляво надясно. В действителност, износени цилиндри или мръсни релси могат да доведат до разлика в налягането с 0,5–2 kg през целия ход.

Тази малка промяна може да намали обема на пастата с 20–40% от едната страна на дъската. Никога няма да го усетите на ръка, но дъските ще го покажат след префлояване.

Съвременните тънки печатни платки (0,6–0,8 мм) се огъват лесно под собственото си тегло или от топлина. Огъване от само 100–150 μm е достатъчно, за да може обемът на пастата да варира с 30% между центъра и ръба на панела.

Операторите виждат мостове или недостатъчна спойка, но не могат да обяснят защо. SPI незабавно създава 3D карта на изкривяване и карта на обема с едно сканиране, така че да знаете точно къде е проблемът.

Пастата за запояване е чувствителна към влажност на стайна температура. Повишаване с 5 °C или спад на влажността с 10 % може да накара пастата да се търкаля по различен начин и да промени обема с 15–30 %. Нова партида паста от същия доставчик може да се държи напълно различно поради малки промени в съдържанието на метал или поток.

Без SPI откривате това едва след стотици лоши платки. Със SPI виждате промяната на първата платка от новата партида и коригирате за секунди.

Ако разпознаете дори два от петте знака по-горе, посланието е ясно: процесът ви на печат е извън контрол и ви струва пари всеки ден. Добрата новина е, че поправката е проста и бърза.

☐ AOI продължава да спира дъските за едни и същи проблеми с пастата (обем, мост, отместване)

☐ Настройките на SMT принтера се променят почти всяка смяна без трайно подобрение

☐ Станцията за преработване е пълна с повреди на BGA / QFN / 01005 с фина стъпка

☐ Вашият следващ продукт използва 0,4 mm или по-малка стъпка или Mini LED

☐ Спорите за проблеми с принтера, но нямате твърди числа, които да докажат нещо

Две или повече проверки = вашата фабрика вече губи хиляди долари всяка седмица.

Повечето компании изчакват голям клиентски одит, огромен провал на място или загубен договор, преди най-накрая да инсталират SPI. Дотогава те вече са изхвърлили шест до двадесет и четири месеца печалба. Интелигентните фабрики инсталират SPI преди болката да стане непоносима.

Машината обикновено се изплаща за 6–12 месеца чрез по-малко преработки, по-висок добив над 99 % и нулеви оплаквания от клиенти. Остава само един въпрос: искате ли да продължите да плащате 'глупавия данък' или да започнете да спестявате пари днес?

Не. AOI вижда горната повърхност след поставянето на компонента; не може да измерва обема, височината или копланарността на пастата за спояване, преди да бъдат поставени компоненти. Индустриалните данни показват, че 3D SPI предотвратява 60–80 % от дефектите, които иначе AOI би уловила твърде късно.

Модерните вградени 3D SPI системи постигат 30–80 cm²/s скорост на проверка с пълно 3D измерване – по-бързо от повечето високоскоростни машини за поставяне. Въздействието на времето на цикъла обикновено е <3 секунди на платка.

Типичният период на изплащане е 6–12 месеца само чрез намаляване на преработката/скрап. Фабриките с висока смесица често виждат ROI за <6 месеца; автомобилната/медицинската/космическата промишленост постига възвръщаемост на инвестициите за 3–9 месеца поради изискванията за нулево избягване.

Дори стабилните продукти страдат от износване на шаблони, вариации на партидите на пастата и промени в околната среда. Фабрики, работещи само с един продукт в продължение на години, все още отчитат 3–8% подобрение на добива след инсталиране на SPI.

Изчислете текущата си преработка + разходите за скрап на месец за дефекти, свързани с паста, умножете по 12, след което сравнете с цената на SPI. Математиката почти винаги говори сама за себе си в рамките на един слайд.