I.C.T

| Наличност: | |

|---|---|

| Количество: | |

| Линия за сглобяване на LED осветителни тела

I.C.T предлага готова линия за сглобяване на светодиодни осветителни тела от три собствени фабрики и над 22 години опит в SMT. Ние доставяме пълно фабрично планиране, персонализирани оформления, прогнози за труда и изчисления на възвръщаемостта на инвестициите за производителите на светлини. Линиите идват полуавтоматични или напълно автоматични със зареждащи устройства, принтери, високоскоростни устройства за поставяне, фурни за претопяване, AOI и разтоварващи устройства. Само един оператор на смяна. Мощността остава 18Kw/H. Ние обслужваме осветителни компании по целия свят. Инсталирането отнема само 3 дни, включително проверки на въздуха, захранването, ауспуха, осветлението и 23±0,9°C. Обучението продължава 7-15 дни за софтуер, поддръжка, безопасност и поправки. Нашата 15-годишна глобална услуга поддържа производството силно. Тази гъвкава линия за сглобяване на светодиодни лампи стартира бързо, мащабира се лесно и намалява риска с доказано качество и експертна поддръжка.

| Функция

Автоматизиран работен процес

Линията за сглобяване на LED светлини свързва всяка машина чрез MES за данни на живо и по-високи добиви на драйвери и LED платки. Товарачите приемат кръгли или квадратни печатни платки за осветителни тела. Принтерите нанасят паста с прецизност на камерата върху чипове и радиатори. Високоскоростните разпръсквачи изпускат перфектно малки светодиоди. Reflow поддържа ±0,9°C за здрави съединения. AOI проверява незабавно. Буферите поддържат стабилно темпо, отдалеченото наблюдение работи навсякъде, автоматичните рецепти се превключват бързо и пълната проследимост поддържа смесени модели осветителни тела с по-малко време на престой в LED нестандартната автоматична SMT поточна линия.

Технология за поставяне на SMD

Поставящите в линията за сглобяване на светодиодни осветителни тела използват технологията JUKI за ултра-бърз, точков LED монтаж върху дъски за надолу осветителни тела. Те се справят с 01005 на големи шофьори нон-стоп. Визуалните системи осигуряват нулево отместване. Главите с множество дюзи достигат максимални скорости. Захранващите устройства се презареждат автоматично за непрекъснати работи. Софтуерът се адаптира незабавно към различни форми на осветителни тела. Това елиминира грешките в тесни оформления, повишава скоростта на линията и поддържа смесени партиди с безпроблемни преходи и надеждна повторяемост за 24/7 производство на осветителни тела в голям обем.

Ефективност на пещта за преформатиране

Фурните разполагат с 12+ зони с независима конвекция за равномерно нагряване в линията за монтаж на LED светлини. Азотът създава ярки, здрави съединения за светодиоди с дълъг живот. Профили за автоматично съвпадение на нуждите на дъската. Охлаждането предотвратява изкривяването на алуминиеви печатни платки. Възстановяването на топлината постига ефективност от 18Kw/H. Конвейерите се синхронизират с MES за идеално темпо, вградените проверки избягват спирания по време на дълги работи, а енергоспестяващите режими поддържат нон-стоп високопроизводително производство на светлини.

Проверка и тестване

AOI заснема 8K изображения с пълна скорост, незабавно забелязвайки неправилно разположение или грешки в спойката. AI се учи от всяка дъска. Обратната връзка коригира пласърите незабавно. Това намалява дефектите в монтажната линия на светодиодните осветителни тела. Маршрутизирането с автоматично отхвърляне поддържа движението на линията, регистрира данни за проследимост и генерира отчети за бързи подобрения при различни изпълнения на светлини.

| Спецификация

| Категория | Проекти | Детайли |

|---|---|---|

| Изисквания за фабрично оформление | Разположение на фабричната въздушна верига | Използвайте фабричен източник на въздух или отделна машина за сгъстен въздух без масло. Налягането трябва да е по-голямо от 7 kg/cm². |

| Фабрично електрическо оформление | Еднофазен AC220 (220±10%, 50/60Hz) Трифазен AC 380V (380±10%, 50/60Hz) | |

| Фабрично оформление на ауспуха | Минималният дебит на изпускателния канал е 500 кубически фута в минута (14,15 m³/мин) | |

| Оформление на фабричното осветление | Идеалното осветление във фабриката е 800~1200LUX, поне не по-малко от 300LUX. | |

| Оформление на фабричната температура | Температурата на околната среда в производствения цех е 23±3°C, обикновено 17~28°C, а относителната влажност е 45%~70%RH. | |

| Подготовка на материала | Списък на BOM | Избройте всички части и количества, необходими за монтаж на производствена линия на PCBA. |

| CAD файл | Файл с цифров дизайн за планиране на оформление на печатни платки и настройка на машината. | |

| Гербер файл | Стандартен файл за печатни платки и шаблон за печат. | |

| Паста за запояване | Материал, нанесен върху подложки преди поставяне на компонентите в принтера. | |

| SMD компонентни материали | Части за повърхностен монтаж като чипове и резистори за поставяне. | |

| Индустриален алкохол | Използва се за почистване на дъски и шаблони по време на процеса на настройка. | |

| Снаждащ се колан | Лента за свързване на фидер макари без спиране на линията. | |

| шаблон | Метален лист с отвори за прецизно отпечатване на спояваща паста. |

| Списък на оборудването на линията SMT

I.C.T Висококачествената производствена линия за PCBA включва усъвършенствано оборудване за ефективно и прецизно сглобяване на печатни платки. Напълно автоматизираната SMT линия включва товарач, автоматичен принтер за точно нанасяне на спояваща паста, машина за вземане и поставяне за прецизно поставяне на компоненти, пещ за повторно оформяне за надеждно запояване и AOI система за цялостна проверка на дефекти. Тази висококачествена производствена линия за PCBA осигурява безпроблемна работа, висока надеждност и евтин SMT монтаж, отговаряйки на различни изисквания на индустрията.

| Име на продукта | Предназначение в SMT линия |

|---|---|

| SMT линия | Турция Напълно автоматизирана проследима SMT линия от висок клас. |

| PCB товарач | Автоматично зарежда голи печатни платки към линията. |

| Принтер за паста на спойка | Отпечатва прецизно спояваща паста върху печатни платки. |

| Изберете и поставете машина | Прецизно монтира компоненти върху печатни платки. |

| Рефункционална фурна | Разтопява спойка, за да образува твърди съединения. |

| Машина за проверка | Устройства за SMT инспекция като AOI, SPI, X-ray и инспектор на шаблони. |

| Оборудване за проследяване | Записва и проследява производствените данни. |

| SMT периферия | Спомагателно SMT оборудване като IC програмисти, съхранение, рентгенови броячи и устройства за снаждане на ленти |

| PCB машина за почистване | Почиства PCB/Stencil за премахване на флюс, прах и замърсители след запояване. |

| Машина за маршрутизиране на печатни платки | Прецизно изрязва PCBA контури и слотове с високоскоростно рязане. |

| SMT Bentop робот | Автоматизира закрепването на винтовете и запояването за ефективен SMT монтаж. |

| Видео за успеха на клиента

I.C.T инженер Рока посети фабрика за домашно LED осветление за монтаж и обучение. Клиентът се нуждаеше от напълно автоматична линия за сглобяване на светодиодни осветителни тела с 13 машини (общо 29 метра), но разполагаше само с 21m × 5m пространство. Преработихме го в компактна U-образна форма, пасваща перфектно на 16m × 2,7m. След 2 дни инсталиране и отстраняване на грешки плюс 6 дни практическо обучение, Roka завърши доставката. Оборудването включва вакуумно зареждащо устройство VL-1200, напълно автоматичен принтер 1200, конвейер, устройство за избиране и поставяне, фурна L8 Reflow, охлаждащ конвейер, совалка, AOI AI1238, разтоварващо устройство и сепаратор MLS2400. Клиентът започна стабилно, висококачествено производство на LED осветителни тела на следващия ден.

| Поддръжка за обслужване и обучение

I.C.T предоставя цялостно обслужване на линията за сглобяване на светодиодни осветителни тела от планирането до ежедневната работа. Монтажът и тестването отнемат само 3 дни. Инженерите обучават вашия екип 7-15 дни на машини и софтуер. Частите се доставят бързо от 8 глобални склада. Дистанционната диагностика и посещенията на място решават проблемите моментално. Редовните одити и надстройки поддържат върхова производителност. Нашата 15-годишна многоезична поддръжка гарантира, че производството на вашите осветителни тела протича безпроблемно и се разраства с най-новите технологии и най-добрите практики в световен мащаб.

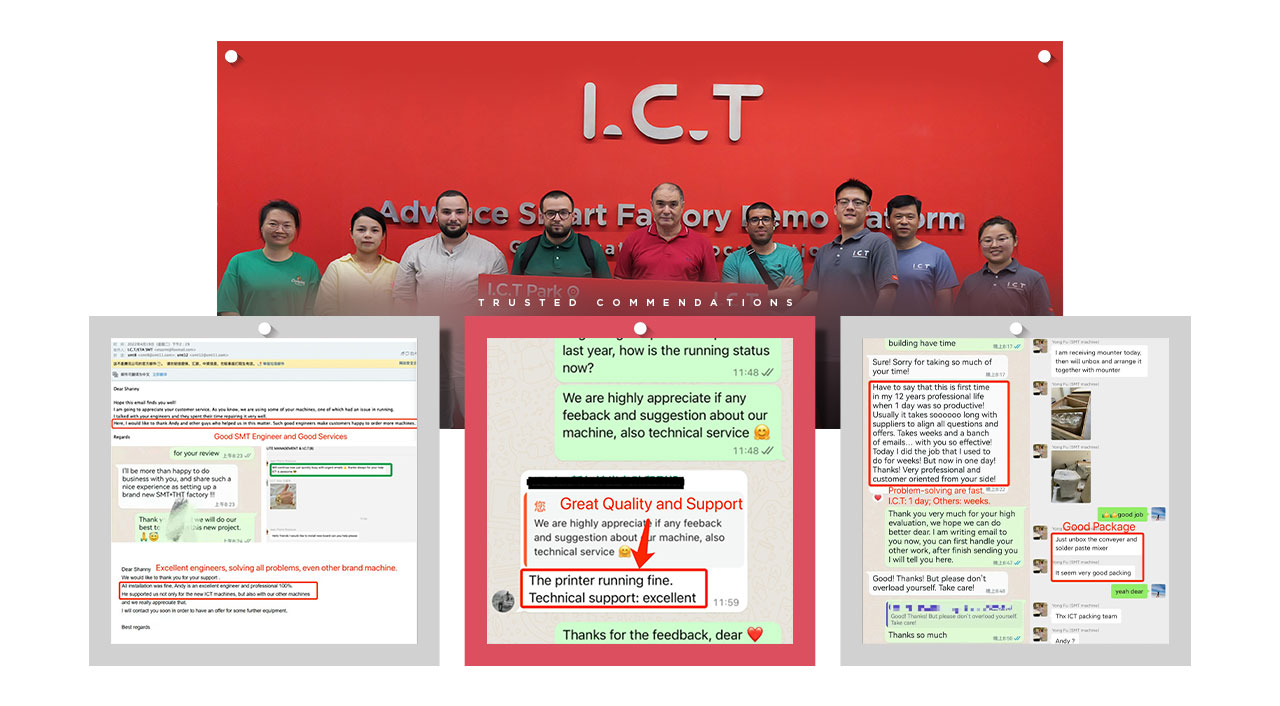

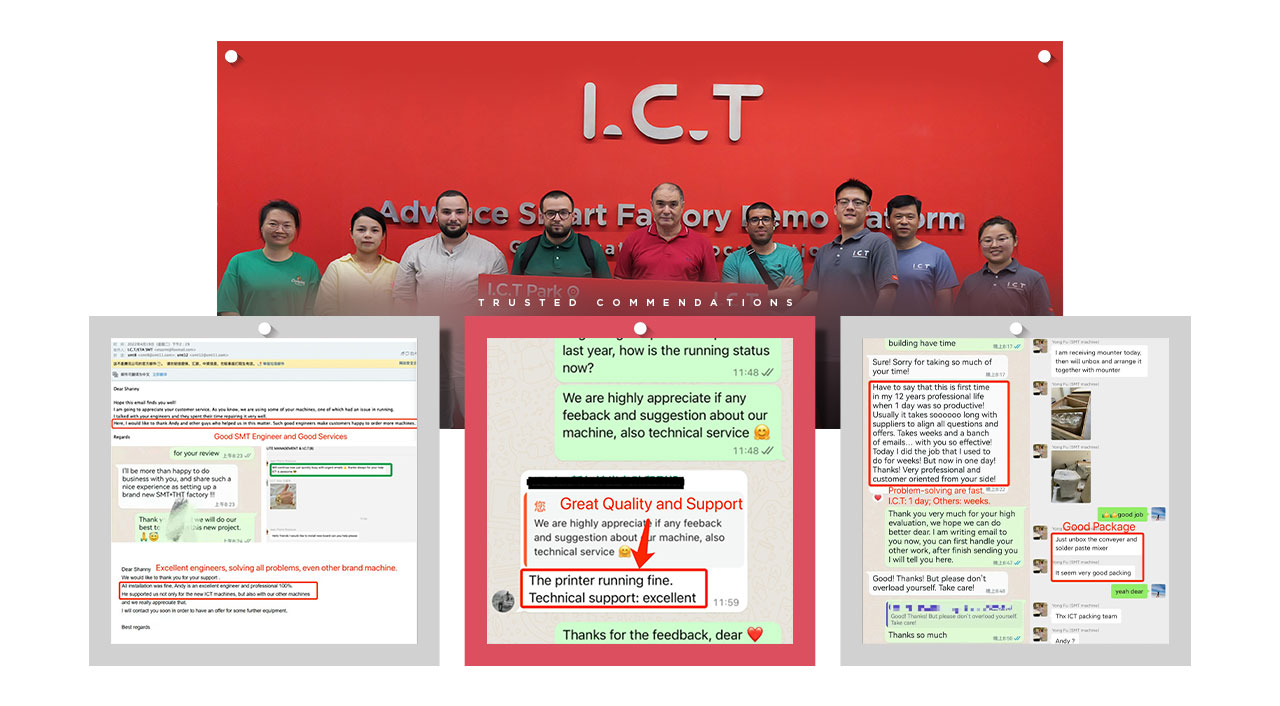

| Препоръки на клиенти

Клиентите харесват нашите 2-часови дистанционни поправки на поточната линия за LED светлини. Те хвалят устойчивите на камък фурни, безопасното международно опаковане и светкавичните реакции. Инженерите получават най-високи оценки за чуждестранна помощ, а интуитивният софтуер прави новите оператори продуктивни за дни.

| Сертификати и стандарти

CE, RoHS, ISO9001 и множество патенти сертифицират всяка поточна линия за LED светлини. Пълното тестване преди доставката гарантира безопасност, екологично съответствие и най-добра производителност в световен мащаб от първия ден.

| Относно компанията и фабриката I.C.T

Три фабрики общо 12 000 m², 89 служители, включително 20 инженери, 25 години обслужващи 1600 клиенти в 72 страни. Собствена научноизследователска и развойна дейност, строг контрол на качеството от материалите до крайния тест и глобални складове гарантират бърза доставка и надеждни решения за поточна линия за LED светлини. Посетете по всяко време.

| Линия за сглобяване на LED осветителни тела

I.C.T предлага готова линия за сглобяване на светодиодни осветителни тела от три собствени фабрики и над 22 години опит в SMT. Ние доставяме пълно фабрично планиране, персонализирани оформления, прогнози за труда и изчисления на възвръщаемостта на инвестициите за производителите на светлини. Линиите идват полуавтоматични или напълно автоматични със зареждащи устройства, принтери, високоскоростни устройства за поставяне, фурни за претопяване, AOI и разтоварващи устройства. Само един оператор на смяна. Мощността остава 18Kw/H. Ние обслужваме осветителни компании по целия свят. Инсталирането отнема само 3 дни, включително проверки на въздуха, захранването, ауспуха, осветлението и 23±0,9°C. Обучението продължава 7-15 дни за софтуер, поддръжка, безопасност и поправки. Нашата 15-годишна глобална услуга поддържа производството силно. Тази гъвкава линия за сглобяване на светодиодни лампи стартира бързо, мащабира се лесно и намалява риска с доказано качество и експертна поддръжка.

| Функция

Автоматизиран работен процес

Линията за сглобяване на LED светлини свързва всяка машина чрез MES за данни на живо и по-високи добиви на драйвери и LED платки. Товарачите приемат кръгли или квадратни печатни платки за осветителни тела. Принтерите нанасят паста с прецизност на камерата върху чипове и радиатори. Високоскоростните разпръсквачи изпускат перфектно малки светодиоди. Reflow поддържа ±0,9°C за здрави съединения. AOI проверява незабавно. Буферите поддържат стабилно темпо, отдалеченото наблюдение работи навсякъде, автоматичните рецепти се превключват бързо и пълната проследимост поддържа смесени модели осветителни тела с по-малко време на престой в LED нестандартната автоматична SMT поточна линия.

Технология за поставяне на SMD

Поставящите в линията за сглобяване на светодиодни осветителни тела използват технологията JUKI за ултра-бърз, точков LED монтаж върху дъски за надолу осветителни тела. Те се справят с 01005 на големи шофьори нон-стоп. Визуалните системи осигуряват нулево отместване. Главите с множество дюзи достигат максимални скорости. Захранващите устройства се презареждат автоматично за непрекъснати работи. Софтуерът се адаптира незабавно към различни форми на осветителни тела. Това елиминира грешките в тесни оформления, повишава скоростта на линията и поддържа смесени партиди с безпроблемни преходи и надеждна повторяемост за 24/7 производство на осветителни тела в голям обем.

Ефективност на пещта за преформатиране

Фурните разполагат с 12+ зони с независима конвекция за равномерно нагряване в линията за монтаж на LED светлини. Азотът създава ярки, здрави съединения за светодиоди с дълъг живот. Профили за автоматично съвпадение на нуждите на дъската. Охлаждането предотвратява изкривяването на алуминиеви печатни платки. Възстановяването на топлината постига ефективност от 18Kw/H. Конвейерите се синхронизират с MES за идеално темпо, вградените проверки избягват спирания по време на дълги работи, а енергоспестяващите режими поддържат нон-стоп високопроизводително производство на светлини.

Проверка и тестване

AOI заснема 8K изображения с пълна скорост, незабавно забелязвайки неправилно разположение или грешки в спойката. AI се учи от всяка дъска. Обратната връзка коригира пласърите незабавно. Това намалява дефектите в монтажната линия на светодиодните осветителни тела. Маршрутизирането с автоматично отхвърляне поддържа движението на линията, регистрира данни за проследимост и генерира отчети за бързи подобрения при различни изпълнения на светлини.

| Спецификация

| Категория | Проекти | Детайли |

|---|---|---|

| Изисквания за фабрично оформление | Разположение на фабричната въздушна верига | Използвайте фабричен източник на въздух или отделна машина за сгъстен въздух без масло. Налягането трябва да е по-голямо от 7 kg/cm². |

| Фабрично електрическо оформление | Еднофазен AC220 (220±10%, 50/60Hz) Трифазен AC 380V (380±10%, 50/60Hz) | |

| Фабрично оформление на ауспуха | Минималният дебит на изпускателния канал е 500 кубически фута в минута (14,15 m³/мин) | |

| Оформление на фабричното осветление | Идеалното осветление във фабриката е 800~1200LUX, поне не по-малко от 300LUX. | |

| Оформление на фабричната температура | Температурата на околната среда в производствения цех е 23±3°C, обикновено 17~28°C, а относителната влажност е 45%~70%RH. | |

| Подготовка на материала | Списък на BOM | Избройте всички части и количества, необходими за монтаж на производствена линия на PCBA. |

| CAD файл | Файл с цифров дизайн за планиране на оформление на печатни платки и настройка на машината. | |

| Гербер файл | Стандартен файл за печатни платки и шаблон за печат. | |

| Паста за запояване | Материал, нанесен върху подложки преди поставяне на компонентите в принтера. | |

| SMD компонентни материали | Части за повърхностен монтаж като чипове и резистори за поставяне. | |

| Индустриален алкохол | Използва се за почистване на дъски и шаблони по време на процеса на настройка. | |

| Снаждащ се колан | Лента за свързване на фидер макари без спиране на линията. | |

| шаблон | Метален лист с отвори за прецизно отпечатване на спояваща паста. |

| Списък на оборудването на линията SMT

I.C.T Висококачествената производствена линия за PCBA включва усъвършенствано оборудване за ефективно и прецизно сглобяване на печатни платки. Напълно автоматизираната SMT линия включва товарач, автоматичен принтер за точно нанасяне на спояваща паста, машина за вземане и поставяне за прецизно поставяне на компоненти, пещ за повторно оформяне за надеждно запояване и AOI система за цялостна проверка на дефекти. Тази висококачествена производствена линия за PCBA осигурява безпроблемна работа, висока надеждност и евтин SMT монтаж, отговаряйки на различни изисквания на индустрията.

| Име на продукта | Предназначение в SMT линия |

|---|---|

| SMT линия | Турция Напълно автоматизирана проследима SMT линия от висок клас. |

| PCB товарач | Автоматично зарежда голи печатни платки към линията. |

| Принтер за паста на спойка | Отпечатва прецизно спояваща паста върху печатни платки. |

| Изберете и поставете машина | Прецизно монтира компоненти върху печатни платки. |

| Рефункционална фурна | Разтопява спойка, за да образува твърди съединения. |

| Машина за проверка | Устройства за SMT инспекция като AOI, SPI, X-ray и инспектор на шаблони. |

| Оборудване за проследяване | Записва и проследява производствените данни. |

| SMT периферия | Спомагателно SMT оборудване като IC програмисти, съхранение, рентгенови броячи и устройства за снаждане на ленти |

| PCB машина за почистване | Почиства PCB/Stencil за премахване на флюс, прах и замърсители след запояване. |

| Машина за маршрутизиране на печатни платки | Прецизно изрязва PCBA контури и слотове с високоскоростно рязане. |

| SMT Bentop робот | Автоматизира закрепването на винтовете и запояването за ефективен SMT монтаж. |

| Видео за успеха на клиента

I.C.T инженер Рока посети фабрика за домашно LED осветление за монтаж и обучение. Клиентът се нуждаеше от напълно автоматична линия за сглобяване на светодиодни осветителни тела с 13 машини (общо 29 метра), но разполагаше само с 21m × 5m пространство. Преработихме го в компактна U-образна форма, пасваща перфектно на 16m × 2,7m. След 2 дни инсталиране и отстраняване на грешки плюс 6 дни практическо обучение, Roka завърши доставката. Оборудването включва вакуумно зареждащо устройство VL-1200, напълно автоматичен принтер 1200, конвейер, устройство за избиране и поставяне, фурна L8 Reflow, охлаждащ конвейер, совалка, AOI AI1238, разтоварващо устройство и сепаратор MLS2400. Клиентът започна стабилно, висококачествено производство на LED осветителни тела на следващия ден.

| Поддръжка за обслужване и обучение

I.C.T предоставя цялостно обслужване на линията за сглобяване на светодиодни осветителни тела от планирането до ежедневната работа. Монтажът и тестването отнемат само 3 дни. Инженерите обучават вашия екип 7-15 дни на машини и софтуер. Частите се доставят бързо от 8 глобални склада. Дистанционната диагностика и посещенията на място решават проблемите моментално. Редовните одити и надстройки поддържат върхова производителност. Нашата 15-годишна многоезична поддръжка гарантира, че производството на вашите осветителни тела протича безпроблемно и се разраства с най-новите технологии и най-добрите практики в световен мащаб.

| Препоръки на клиенти

Клиентите харесват нашите 2-часови дистанционни поправки на поточната линия за LED светлини. Те хвалят устойчивите на камък фурни, безопасното международно опаковане и светкавичните реакции. Инженерите получават най-високи оценки за чуждестранна помощ, а интуитивният софтуер прави новите оператори продуктивни за дни.

| Сертификати и стандарти

CE, RoHS, ISO9001 и множество патенти сертифицират всяка поточна линия за LED светлини. Пълното тестване преди доставката гарантира безопасност, екологично съответствие и най-добра производителност в световен мащаб от първия ден.

| Относно компанията и фабриката I.C.T

Три фабрики общо 12 000 m², 89 служители, включително 20 инженери, 25 години обслужващи 1600 клиенти в 72 страни. Собствена научноизследователска и развойна дейност, строг контрол на качеството от материалите до крайния тест и глобални складове гарантират бърза доставка и надеждни решения за поточна линия за LED светлини. Посетете по всяко време.