I.C.T

PCB Cleaning Machine

| Наличност: | |

|---|---|

| Количество: | |

| Ултразвуково почистване за контрол на качеството на печатни платки

В съвременното производство на електроника чистотата на повърхността пряко влияе върху електрическата надеждност, визуалното качество и дългосрочната производителност на продукта. Ултразвуковата машина за почистване на печатни платки е предназначена за справяне със замърсяването, което остава след процеси на запояване и обработка. Използвайки ултразвукова енергия в контролирана течна среда, системата премахва остатъците от флюс и фините частици от сложни PCB структури. Като машина за ултразвуково почистване на печатни платки, тя работи офлайн, което позволява на производителите да въведат почистването като специална стъпка за контрол на качеството, без да се засяга ефективността на SMT линията. Това решение обикновено се прилага в производството на светодиоди, потребителската електроника и промишлените контролни платки, където се изискват последователни стандарти за чистота в различните продуктови партиди.

| Характеристика

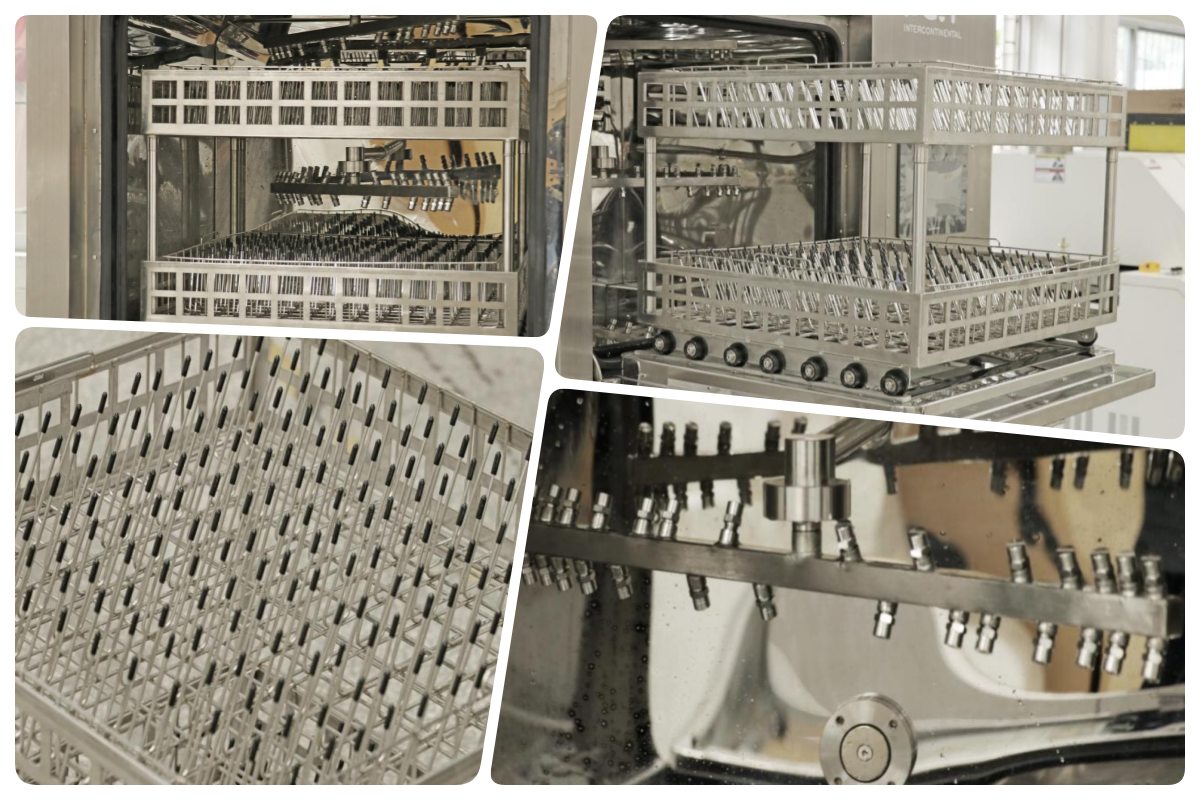

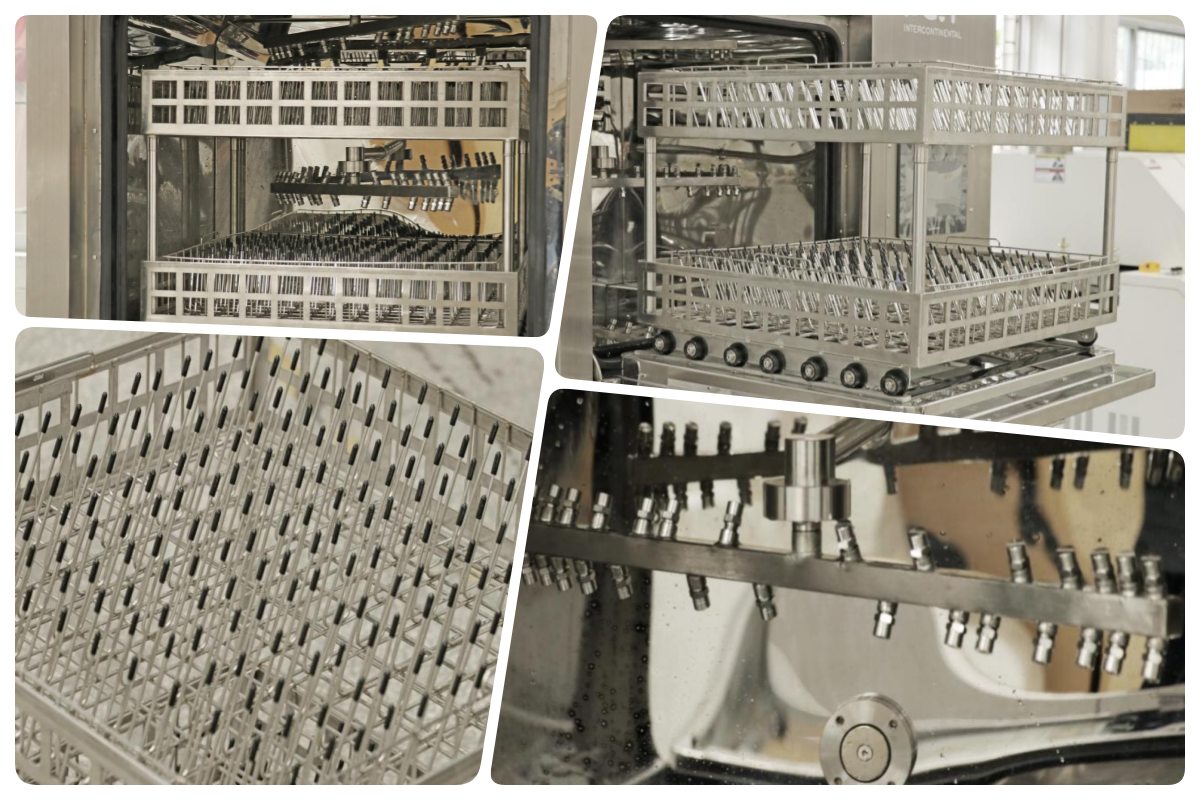

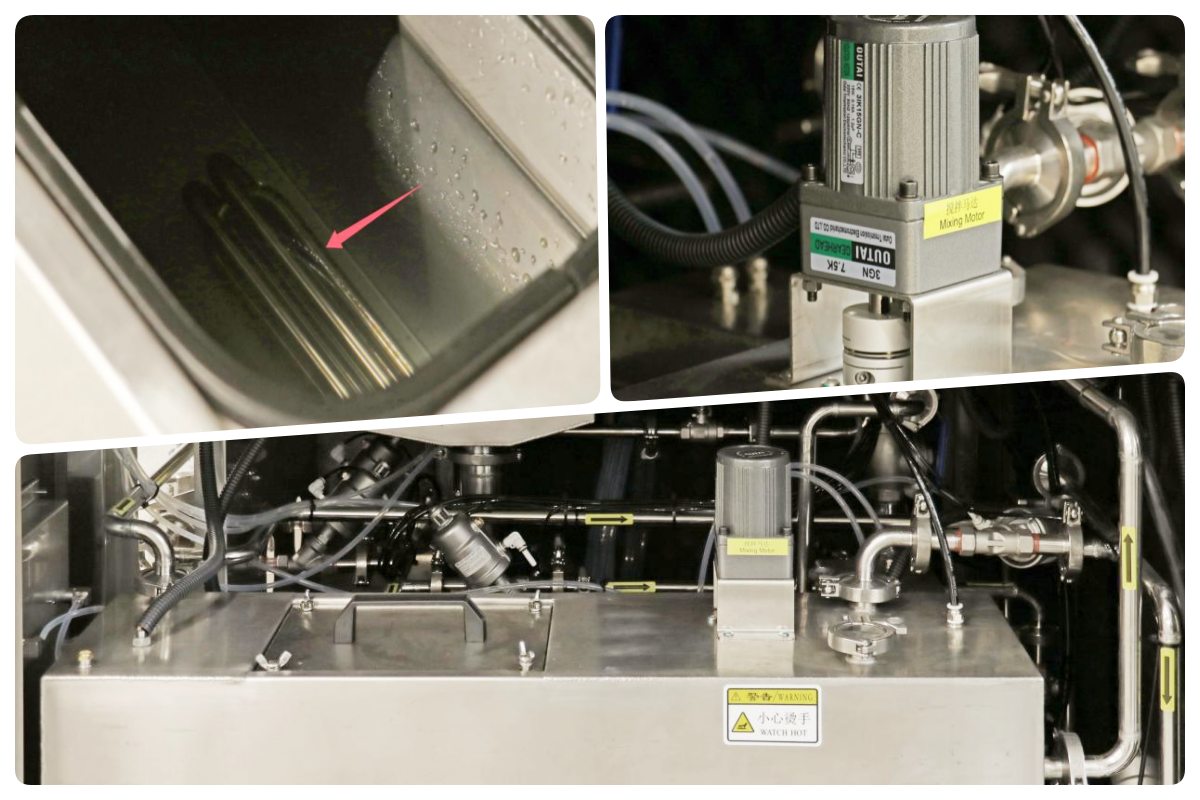

Стаята за почистване е проектирана като затворено пространство за ултразвукова обработка, което поддържа равномерно разпределение на енергията по повърхността на печатната платка. Дъските са фиксирани здраво, за да осигурят постоянно излагане по време на цикъла на почистване. Ултразвуковите вълни проникват в пролуките на компонентите и спойките, разхлабвайки остатъците, които трудно се отстраняват чрез ръчни или спрей-базирани методи. Тази контролирана среда помага за поддържане на стабилни резултати, независимо от сложността на платката. За производителите, произвеждащи сглобки с печатни платки с висока плътност или LED, дизайнът на стаята за почистване поддържа повтарящо се качество, като същевременно намалява зависимостта от уменията на оператора и ръчната намеса.

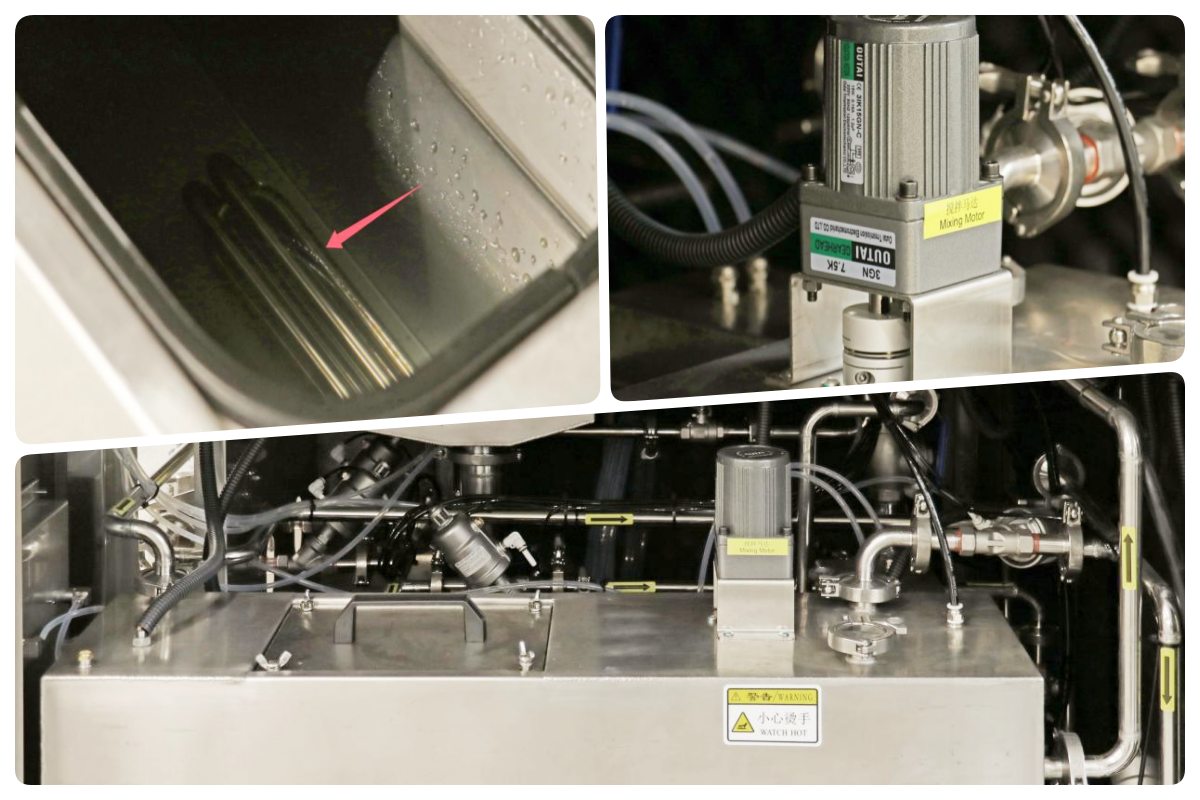

Циркулационната тръбна система управлява потока от почистваща течност през целия ултразвуков процес. Неговото оформление осигурява балансирана циркулация и стабилно налягане, предотвратявайки повторно отлагане на остатъци по време на работа. Използваната течност непрекъснато преминава през етапите на филтриране, преди да бъде върната в зоната за почистване. Този подход поддържа ефективността на почистване при продължителни производствени цикли. В офлайн среди стабилната циркулационна структура спомага за намаляване на честотата на поддръжка и поддържа постоянни резултати при множество смени и видове продукти.

Резервоарът за миеща течност е отговорен за съхранението, филтрирането и кондиционирането на почистващата течност, използвана по време на ултразвукова работа. Филтърните елементи отстраняват частиците от флюса и замърсителите, за да поддържат качеството на течността. Операторите могат лесно да наблюдават състоянието на течността и да извършват планирана поддръжка. Това контролирано управление помага за предотвратяване на кръстосано замърсяване при превключване между различни PCB продукти. За приложения като машинно чисто производство на LED печатни платки, резервоарът за миеща течност поддържа предвидими резултати от почистването, като същевременно поддържа оперативните разходи и промените в процеса под контрол.

След ултразвуково почистване модулът за изсушаване премахва остатъчната течност от повърхностите на печатни платки и пролуките на компонентите. Контролираният въздушен поток и температура осигуряват пълно изсъхване без увреждане на чувствителните части. Параметрите могат да се регулират въз основа на дебелината на дъската и плътността на компонентите. Тази стъпка е критична за предотвратяване на корозия, оцветяване или електрическа нестабилност. Чрез интегриране на сушенето в работния процес на почистване, системата гарантира, че платките излизат от процеса готови за проверка, тестване или по-нататъшно сглобяване без допълнителна обработка.

Системата за управление координира ултразвуковата мощност, времето за почистване, състоянието на циркулацията и параметрите на сушене чрез структуриран интерфейс. Множество програми за процеси могат да бъдат съхранени, за да поддържат различни дизайни на печатни платки и изисквания за чистота. Функциите за наблюдение и аларма в реално време спомагат за поддържане на стабилна работа и намаляват риска от процеса. Вместо да се фокусира върху сложна автоматизация, системата за контрол набляга на последователността и проследимостта, позволявайки на производителите да налагат стандарти за почистване при смени и промени в продукта.

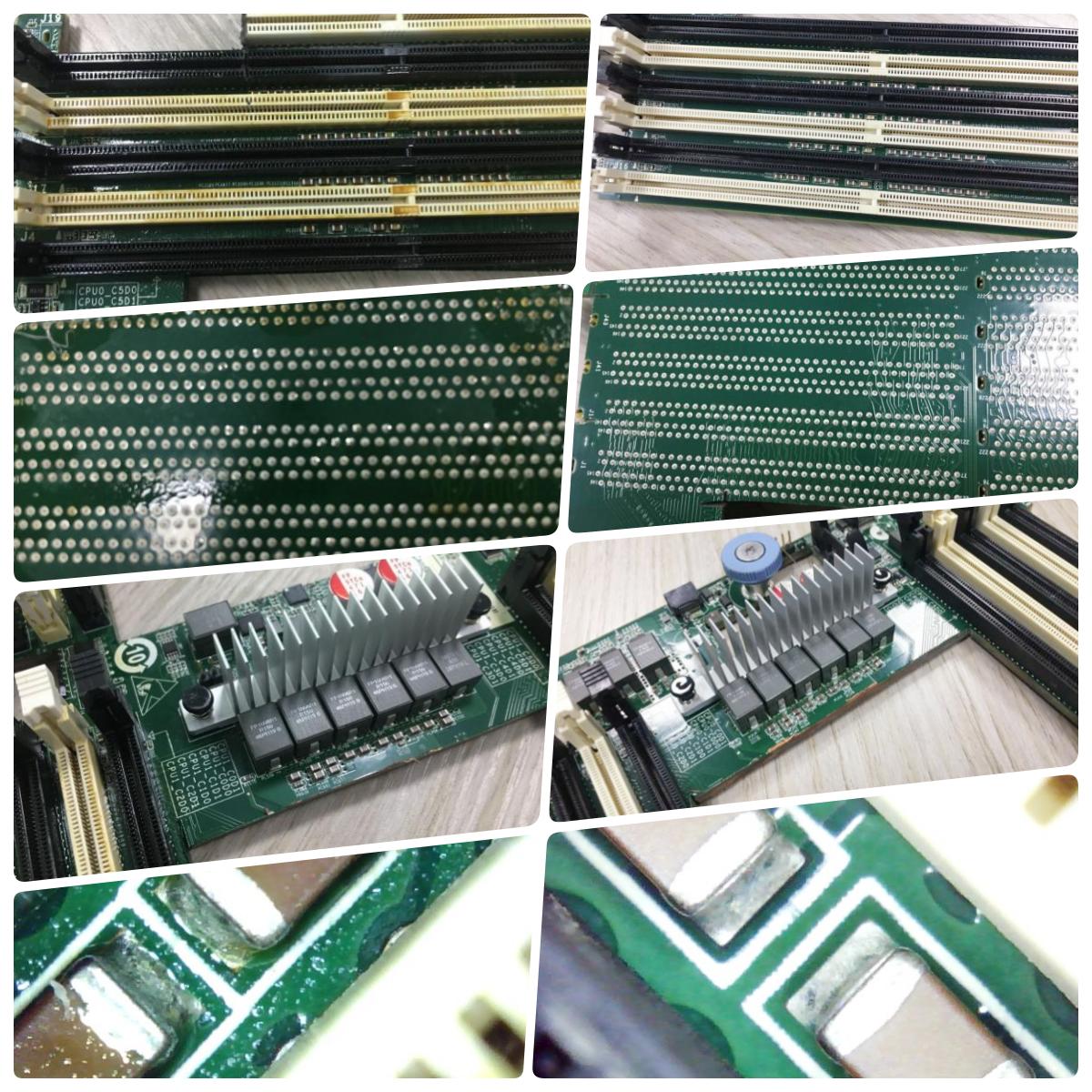

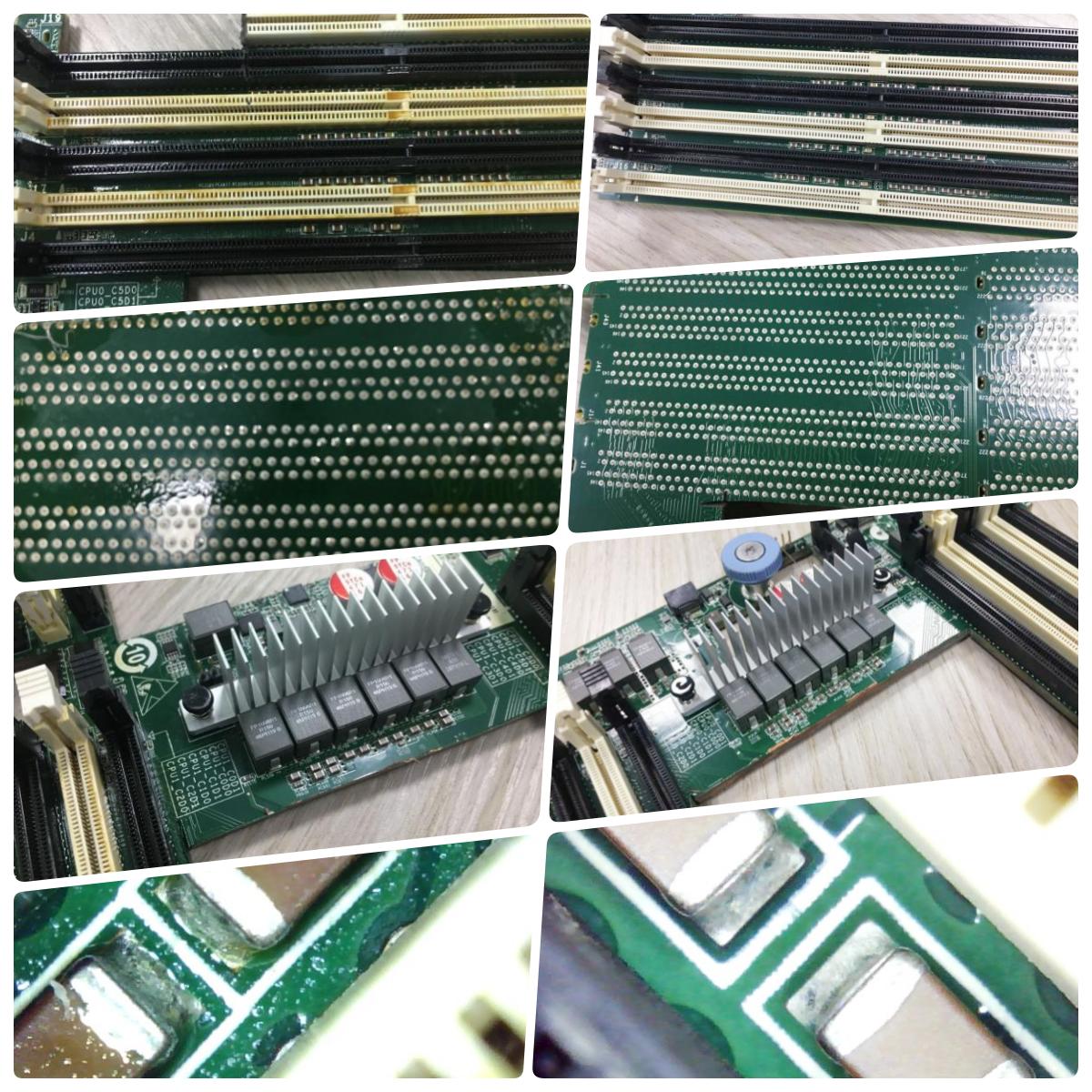

| Сравнение преди и след

| Спецификация

| Параметър | I.C.T-5600 (Офлайн) | I.C.T-6300 (Онлайн) |

|---|---|---|

| Тип почистване | Офлайн партида, зареждане на кошницата | Онлайн непрекъснат, лентов транспортьор |

| PCBA/Размер на кошницата | 610 × 560 × 100 mm × 2 слоя | До 600 × 400 × 100 mm (максимална ширина на конвейера) |

| Метод на почистване | Многократно пръскане с нагряване, изплакване, сушене с горещ въздух | Спрей под високо налягане, химически + DI изплакване + изсушаване с горещ въздух |

| Капацитет на резервоара (разредител/почистване) | 60L (разреждане) / 17L (резервоар за пръскане) | 240L (резервоар за чиста течност) |

| Резервоар за концентрат | 30-32л | Оборудван с концентриран резервоар + автоматично добавяне/изпускане |

| Захранване | Не е посочено (обикновено по-ниско, ~30-50 kW прибл.) | 380V 3P 50/60Hz, 110-122 kW |

| Размери на машината | Компактен (не е посочен точно, по-малък отпечатък) | 5200 × 1750 × 1650-1700 мм |

| Сушене | Сушене на горещ въздух 10-30 мин | Многостепенно сушене с горещ въздух (сушене 1 и сушене 2) |

| Система за управление | Сензорен екран, лесни параметри, парола | PC + PLC, английски софтуер, регулируеми налягания |

| DI Мониторинг на водно съпротивление | Да, в реално време | Да, система за наблюдение |

| Типична употреба | Малки партиди с множество сортове, високо смесване | Партиди с голям обем, вградени SMT линии |

| Списък на оборудването на линията SMT

I.C.T изгражда множество SMT производствени линии , които безпроблемно допълват машината за почистване на печатни платки. Типичните компилации включват система за лазерно маркиране на печатни платки за проследимост, принтери плюс SPI за точно нанасяне на паста, машини за поставяне JUKI за бързо сглобяване, фурни за препълване за здрави споени съединения, AOI скенери за цялостна проверка и конвейери за пренос на течности. Автоматизираните системи за съхранение на спояваща паста запазват качеството на материала. Опциите за селективно вълново запояване се справят с изискванията за проходни отвори. Всяка част се интегрира експертно, за да формира продуктивни, персонализирани линии. Експертите от I.C.T ръководят избора на оборудване и монтажа за оптимални резултати през целия процес.

| Видео за успеха на клиента

I.C.T успешно подкрепи северноамерикански производител на устройства за красота чрез завършване на инсталиране в чужбина и поддръжка на FAT за две SMT производствени линии. Проектът обхващаше системи за лазерно маркиране, печат на паста за запояване и инспекция на SPI, машини за поставяне на Panasonic, пещи Heller reflow, оборудване за проверка на AOI, системи за обработка на печатни платки, машини за почистване на PCBA и напълно автоматични шкафове за съхранение и затопляне на паста за запояване. Чрез структурирана инсталация и настройка на процеса и двете линии преминаха безпроблемно приемането на производството и навлязоха в стабилно производство с подобрена чистота и контрол на качеството.

| Обслужване и обучение

I.C.T предоставя услуги и обучение от цялостна инженерна гледна точка. Поддръжката включва планиране на производствена линия, интегриране на оборудване, привеждане в съответствие на процеса и обучение на оператори. Процесите на почистване са конфигурирани във връзка с изискванията за запояване нагоре и надолу по веригата. Обучението се фокусира върху дългосрочното разбиране на процеса и стабилната работа, а не върху краткосрочното отстраняване на проблеми. Този подход помага на клиентите да намалят преработката, да подобрят добива и да поддържат постоянно качество в цялата SMT линия.

| Отзиви на клиенти

Призната надеждност на производството

Клиентите постоянно признават I.C.T за неговия инженерен професионализъм и надеждна работа на оборудването. Обратната връзка често подчертава гладката инсталация в чужбина, стабилни резултати от процеса и ясна техническа комуникация. Издръжливостта на оборудването и предсказуемото почистване са често споменавани предимства. Клиентите също така ценят сигурното опаковане и внимателното логистично обслужване. Бързият отговор на технически въпроси допълнително укрепва доверието в I.C.T като дългосрочен производствен партньор.

| Нашата сертификация

Оборудването I.C.T отговаря на основните международни стандарти, изисквани за глобалното производство на електроника. Сертификатите включват CE и RoHS за безопасност и съответствие с околната среда, както и ISO9001 за системи за управление на качеството. В допълнение множеството патенти отразяват непрекъснатите иновации в дизайна на оборудването и контрола на процесите. Тези сертификати помагат на клиентите да отговарят на регулаторните изисквания и поддържат стабилно внедряване на различни пазари.

| Относно I.C.T и SMT Factory

I.C.T е професионален производител и доставчик на решения за SMT, DIP и електронни монтажни производствени линии. Компанията интегрира изследвания, инженеринг и производство в собствените си съоръжения и наема голяма техническа работна сила. Обслужвайки клиенти в много страни, I.C.T доставя цялостни линейни решения, пригодени за различни индустрии. Строгите процеси на инспекция и управление на качеството гарантират надеждна работа на оборудването. Със силен растеж и богат опит в проекти, I.C.T подкрепя клиентите в изграждането на мащабируеми и ефективни производствени операции по целия свят.

| Ултразвуково почистване за контрол на качеството на печатни платки

В съвременното производство на електроника чистотата на повърхността пряко влияе върху електрическата надеждност, визуалното качество и дългосрочната производителност на продукта. Ултразвуковата машина за почистване на печатни платки е предназначена за справяне със замърсяването, което остава след процеси на запояване и обработка. Използвайки ултразвукова енергия в контролирана течна среда, системата премахва остатъците от флюс и фините частици от сложни PCB структури. Като машина за ултразвуково почистване на печатни платки, тя работи офлайн, което позволява на производителите да въведат почистването като специална стъпка за контрол на качеството, без да се засяга ефективността на SMT линията. Това решение обикновено се прилага в производството на светодиоди, потребителската електроника и промишлените контролни платки, където се изискват последователни стандарти за чистота в различните продуктови партиди.

| Характеристика

Стаята за почистване е проектирана като затворено пространство за ултразвукова обработка, което поддържа равномерно разпределение на енергията по повърхността на печатната платка. Дъските са фиксирани здраво, за да осигурят постоянно излагане по време на цикъла на почистване. Ултразвуковите вълни проникват в пролуките на компонентите и спойките, разхлабвайки остатъците, които трудно се отстраняват чрез ръчни или спрей-базирани методи. Тази контролирана среда помага за поддържане на стабилни резултати, независимо от сложността на платката. За производителите, произвеждащи сглобки с печатни платки с висока плътност или LED, дизайнът на стаята за почистване поддържа повтарящо се качество, като същевременно намалява зависимостта от уменията на оператора и ръчната намеса.

Циркулационната тръбна система управлява потока от почистваща течност през целия ултразвуков процес. Неговото оформление осигурява балансирана циркулация и стабилно налягане, предотвратявайки повторно отлагане на остатъци по време на работа. Използваната течност непрекъснато преминава през етапите на филтриране, преди да бъде върната в зоната за почистване. Този подход поддържа ефективността на почистване при продължителни производствени цикли. В офлайн среди стабилната циркулационна структура спомага за намаляване на честотата на поддръжка и поддържа постоянни резултати при множество смени и видове продукти.

Резервоарът за миеща течност е отговорен за съхранението, филтрирането и кондиционирането на почистващата течност, използвана по време на ултразвукова работа. Филтърните елементи отстраняват частиците от флюса и замърсителите, за да поддържат качеството на течността. Операторите могат лесно да наблюдават състоянието на течността и да извършват планирана поддръжка. Това контролирано управление помага за предотвратяване на кръстосано замърсяване при превключване между различни PCB продукти. За приложения като машинно чисто производство на LED печатни платки, резервоарът за миеща течност поддържа предвидими резултати от почистването, като същевременно поддържа оперативните разходи и промените в процеса под контрол.

След ултразвуково почистване модулът за изсушаване премахва остатъчната течност от повърхностите на печатни платки и пролуките на компонентите. Контролираният въздушен поток и температура осигуряват пълно изсъхване без увреждане на чувствителните части. Параметрите могат да се регулират въз основа на дебелината на дъската и плътността на компонентите. Тази стъпка е критична за предотвратяване на корозия, оцветяване или електрическа нестабилност. Чрез интегриране на сушенето в работния процес на почистване, системата гарантира, че платките излизат от процеса готови за проверка, тестване или по-нататъшно сглобяване без допълнителна обработка.

Системата за управление координира ултразвуковата мощност, времето за почистване, състоянието на циркулацията и параметрите на сушене чрез структуриран интерфейс. Множество програми за процеси могат да бъдат съхранени, за да поддържат различни дизайни на печатни платки и изисквания за чистота. Функциите за наблюдение и аларма в реално време спомагат за поддържане на стабилна работа и намаляват риска от процеса. Вместо да се фокусира върху сложна автоматизация, системата за контрол набляга на последователността и проследимостта, позволявайки на производителите да налагат стандарти за почистване при смени и промени в продукта.

| Сравнение преди и след

| Спецификация

| Параметър | I.C.T-5600 (Офлайн) | I.C.T-6300 (Онлайн) |

|---|---|---|

| Тип почистване | Офлайн партида, зареждане на кошницата | Онлайн непрекъснат, лентов транспортьор |

| PCBA/Размер на кошницата | 610 × 560 × 100 mm × 2 слоя | До 600 × 400 × 100 mm (максимална ширина на конвейера) |

| Метод на почистване | Многократно пръскане с нагряване, изплакване, сушене с горещ въздух | Спрей под високо налягане, химически + DI изплакване + изсушаване с горещ въздух |

| Капацитет на резервоара (разредител/почистване) | 60L (разреждане) / 17L (резервоар за пръскане) | 240L (резервоар за чиста течност) |

| Резервоар за концентрат | 30-32л | Оборудван с концентриран резервоар + автоматично добавяне/изпускане |

| Захранване | Не е посочено (обикновено по-ниско, ~30-50 kW прибл.) | 380V 3P 50/60Hz, 110-122 kW |

| Размери на машината | Компактен (не е посочен точно, по-малък отпечатък) | 5200 × 1750 × 1650-1700 мм |

| Сушене | Сушене на горещ въздух 10-30 мин | Многостепенно сушене с горещ въздух (сушене 1 и сушене 2) |

| Система за управление | Сензорен екран, лесни параметри, парола | PC + PLC, английски софтуер, регулируеми налягания |

| DI Мониторинг на водно съпротивление | Да, в реално време | Да, система за наблюдение |

| Типична употреба | Малки партиди с множество сортове, високо смесване | Партиди с голям обем, вградени SMT линии |

| Списък на оборудването на линията SMT

I.C.T изгражда множество SMT производствени линии , които безпроблемно допълват машината за почистване на печатни платки. Типичните компилации включват система за лазерно маркиране на печатни платки за проследимост, принтери плюс SPI за точно нанасяне на паста, машини за поставяне JUKI за бързо сглобяване, фурни за препълване за здрави споени съединения, AOI скенери за цялостна проверка и конвейери за пренос на течности. Автоматизираните системи за съхранение на спояваща паста запазват качеството на материала. Опциите за селективно вълново запояване се справят с изискванията за проходни отвори. Всяка част се интегрира експертно, за да формира продуктивни, персонализирани линии. Експертите от I.C.T ръководят избора на оборудване и монтажа за оптимални резултати през целия процес.

| Видео за успеха на клиента

I.C.T успешно подкрепи северноамерикански производител на устройства за красота чрез завършване на инсталиране в чужбина и поддръжка на FAT за две SMT производствени линии. Проектът обхващаше системи за лазерно маркиране, печат на паста за запояване и инспекция на SPI, машини за поставяне на Panasonic, пещи Heller reflow, оборудване за проверка на AOI, системи за обработка на печатни платки, машини за почистване на PCBA и напълно автоматични шкафове за съхранение и затопляне на паста за запояване. Чрез структурирана инсталация и настройка на процеса и двете линии преминаха безпроблемно приемането на производството и навлязоха в стабилно производство с подобрена чистота и контрол на качеството.

| Обслужване и обучение

I.C.T предоставя услуги и обучение от цялостна инженерна гледна точка. Поддръжката включва планиране на производствена линия, интегриране на оборудване, привеждане в съответствие на процеса и обучение на оператори. Процесите на почистване са конфигурирани във връзка с изискванията за запояване нагоре и надолу по веригата. Обучението се фокусира върху дългосрочното разбиране на процеса и стабилната работа, а не върху краткосрочното отстраняване на проблеми. Този подход помага на клиентите да намалят преработката, да подобрят добива и да поддържат постоянно качество в цялата SMT линия.

| Отзиви на клиенти

Призната надеждност на производството

Клиентите постоянно признават I.C.T за неговия инженерен професионализъм и надеждна работа на оборудването. Обратната връзка често подчертава гладката инсталация в чужбина, стабилни резултати от процеса и ясна техническа комуникация. Издръжливостта на оборудването и предсказуемото почистване са често споменавани предимства. Клиентите също така ценят сигурното опаковане и внимателното логистично обслужване. Бързият отговор на технически въпроси допълнително укрепва доверието в I.C.T като дългосрочен производствен партньор.

| Нашата сертификация

Оборудването I.C.T отговаря на основните международни стандарти, изисквани за глобалното производство на електроника. Сертификатите включват CE и RoHS за безопасност и съответствие с околната среда, както и ISO9001 за системи за управление на качеството. В допълнение множеството патенти отразяват непрекъснатите иновации в дизайна на оборудването и контрола на процесите. Тези сертификати помагат на клиентите да отговарят на регулаторните изисквания и поддържат стабилно внедряване на различни пазари.

| Относно I.C.T и SMT Factory

I.C.T е професионален производител и доставчик на решения за SMT, DIP и електронни монтажни производствени линии. Компанията интегрира изследвания, инженеринг и производство в собствените си съоръжения и наема голяма техническа работна сила. Обслужвайки клиенти в много страни, I.C.T доставя цялостни линейни решения, пригодени за различни индустрии. Строгите процеси на инспекция и управление на качеството гарантират надеждна работа на оборудването. Със силен растеж и богат опит в проекти, I.C.T подкрепя клиентите в изграждането на мащабируеми и ефективни производствени операции по целия свят.