I.C.T

PCB Cleaning Machine

| Наличност: | |

|---|---|

| Количество: | |

| Контролирано ултразвуково почистване на печатни платки

В електронното производство замърсяването, останало след запояване, е основен източник на риск за качеството. Остатъци от флюс, фини частици и органични филми могат да повлияят на електрическите характеристики и дългосрочната надеждност. Ултразвуковата почистваща платка е проектирана да се справи с тези рискове чрез специален офлайн процес на почистване. Чрез използване на ултразвукова енергия в контролирана течна среда, системата премахва замърсителите от спойките и пролуките на компонентите, които са трудни за достигане с конвенционалните методи. Като печатна платка с ултразвуково почистващо решение, тя позволява на производителите да въведат почистването като измерима и повторяема стъпка на качеството, без да променят времето за такт на SMT линията или оформлението на оборудването. Това решение е подходящо за приложения със строги изисквания за надеждност и проверка.

| Характеристика

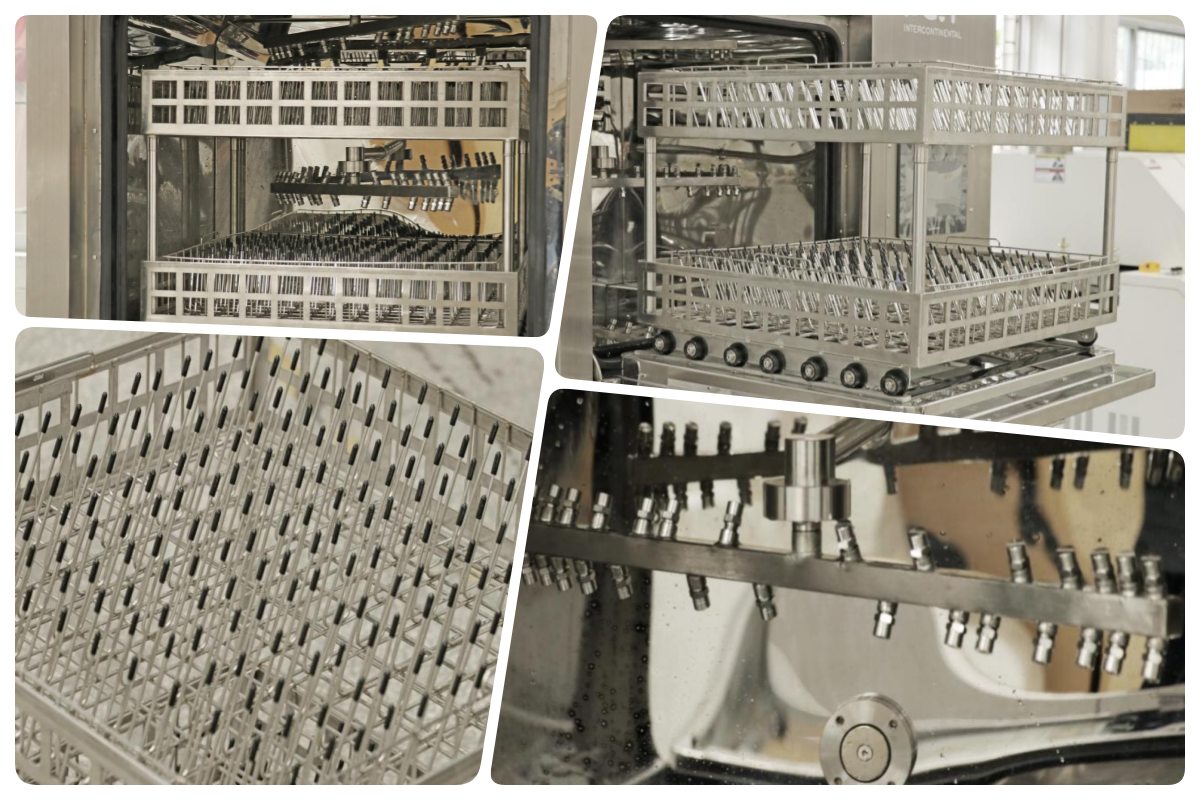

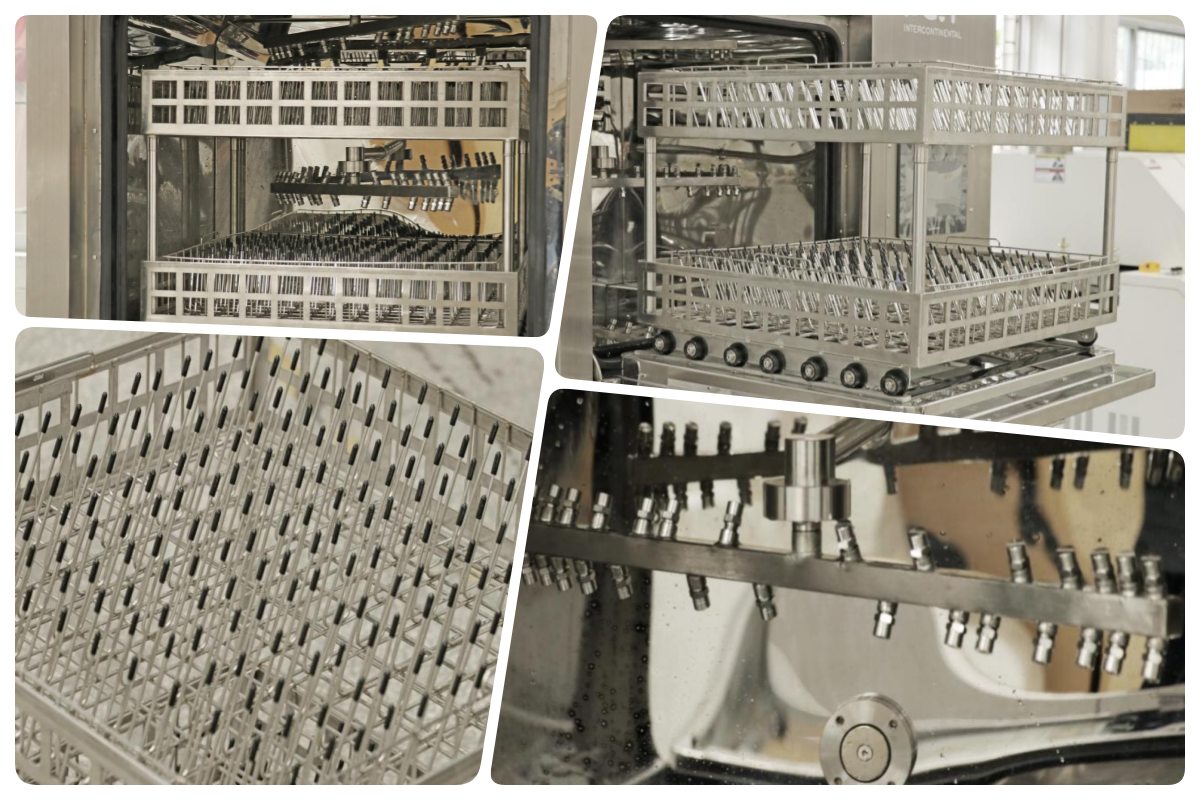

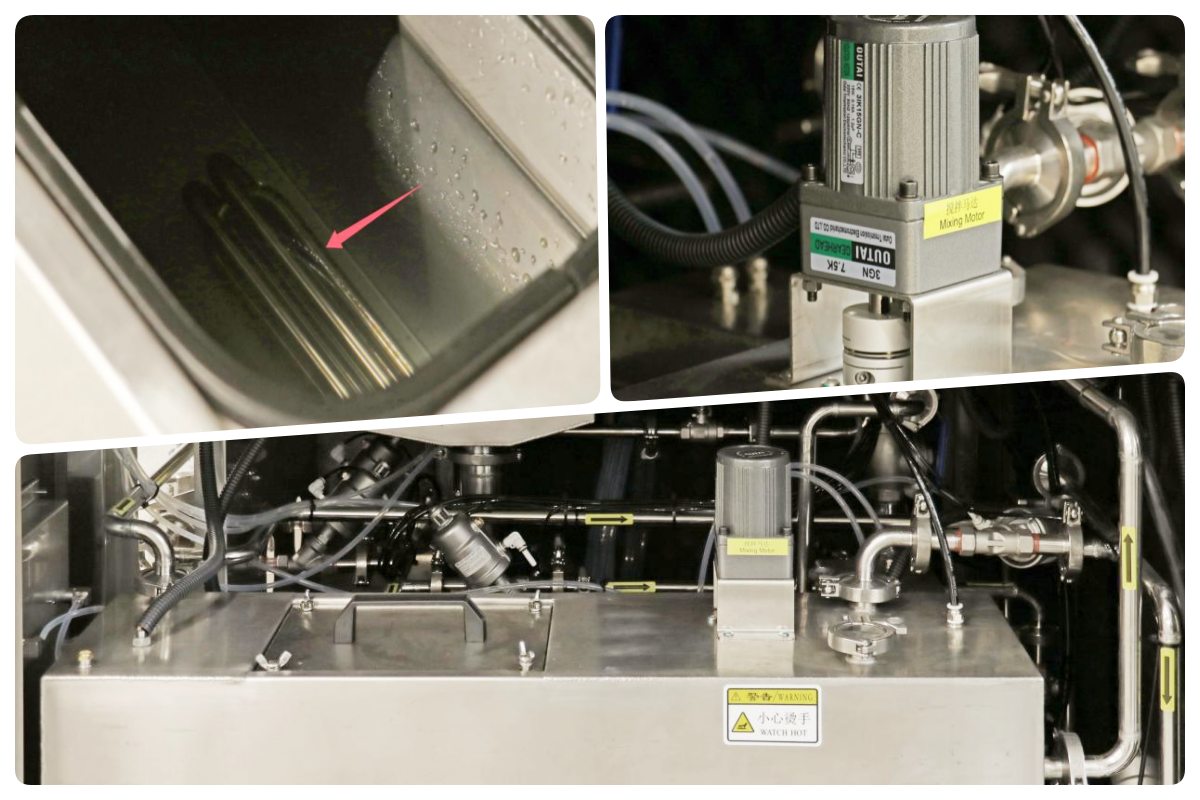

Стаята за почистване е проектирана като затворена среда за ултразвукова обработка, за да се осигурят стабилни и повтарящи се резултати. Сглобките на печатни платки са фиксирани в определена позиция, което позволява на ултразвуковата енергия да действа равномерно по повърхността на дъската. Тази структура позволява ефективно отстраняване на остатъците от зоните с плътни компоненти и сенчестите зони. Чрез изолиране на процеса на почистване външните смущения са сведени до минимум и променливите на процеса остават контролирани. За фабрики, произвеждащи приложения за ултразвуково почистване на печатни платки, стаята за почистване осигурява постоянни резултати за различни видове продукти, като същевременно намалява зависимостта от ръчно почистване или преценка на оператора.

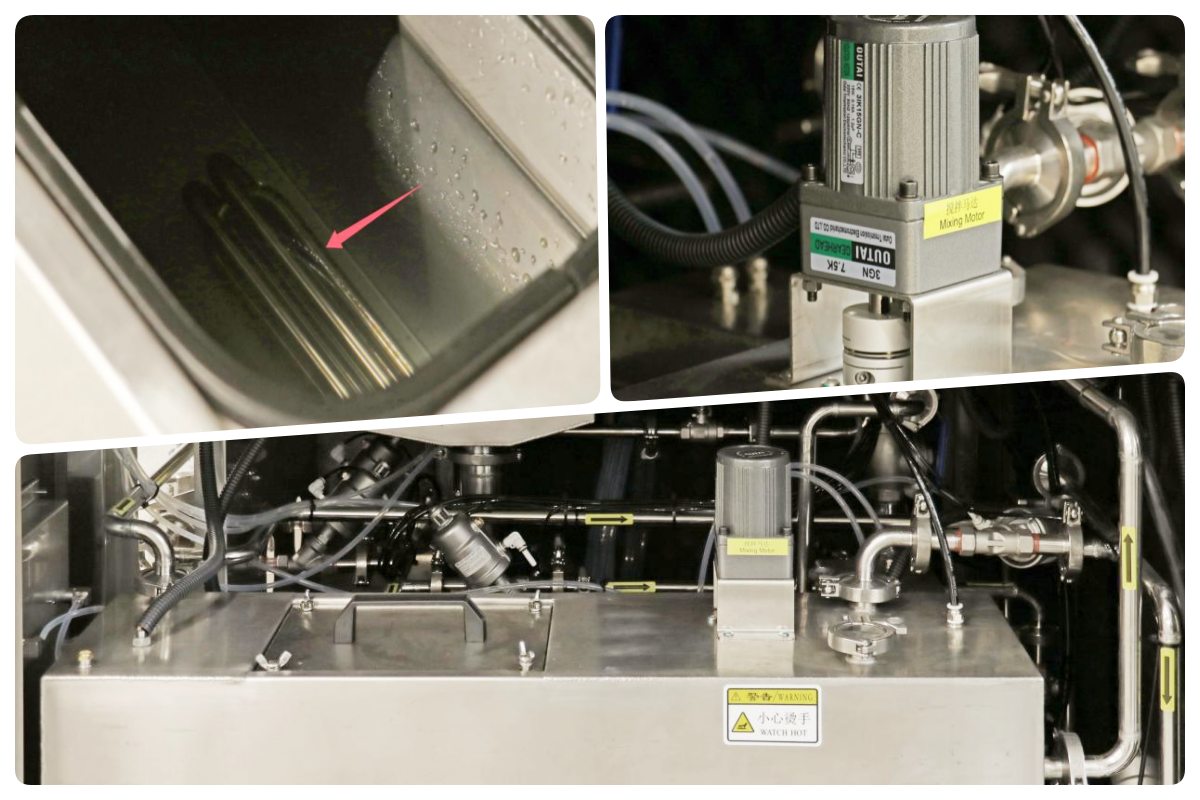

Циркулационната тръбна система управлява движението на почистващата течност по време на ултразвукова работа. Дизайнът му осигурява стабилен поток и налягане, предотвратявайки замърсителите да се утаят обратно върху повърхността на печатната платка. Течността непрекъснато се насочва през филтриращи пътища, преди да влезе отново в зоната за почистване. Тази логика на циркулация поддържа дългосрочна стабилност на процеса и намалява вътрешното натрупване. В офлайн среди за ултразвуково почистване предсказуемата циркулационна структура помага да се поддържа ефективността на почистване за продължителни периоди на работа и опростява планирането на рутинната поддръжка.

Резервоарът за миеща течност е отговорен за съхранението и кондиционирането на почистващата течност, използвана при ултразвуково почистване. Интегрираната филтрация премахва остатъците от флюса и частиците, генерирани по време на процеса. Операторите могат да наблюдават състоянието на течността и да управляват ясно графиците за подмяна. Това контролирано управление на течностите помага за предотвратяване на кръстосано замърсяване при превключване между различни PCB продукти. За приложения като печатни платки за процеси с ултразвуково почистване, резервоарът за миеща течност поддържа постоянно качество на почистване, като същевременно поддържа оперативните разходи и променливостта на процеса под контрол.

След ултразвуково почистване модулът за изсушаване премахва остатъчната течност от повърхностите на печатни платки и пролуките на компонентите. Контролираният въздушен поток и температура осигуряват пълно изсъхване без увреждане на чувствителните компоненти. Параметрите на сушене могат да се регулират, за да съответстват на дебелината на дъската и плътността на монтажа. Тази стъпка е критична за предотвратяване на корозия, оцветяване или електрическа нестабилност. Чрез интегриране на сушене директно след почистване, системата гарантира, че платките са готови за проверка, тестване или сглобяване без допълнителна обработка или време за изчакване.

Контролната система координира ултразвуковата мощност, продължителността на почистване, състоянието на циркулацията и условията на сушене чрез структуриран интерфейс. Могат да се съхраняват множество програми за процеси за различни нива на замърсяване и дизайн на печатни платки. Функциите за наблюдение и аларма в реално време спомагат за поддържане на стабилна работа и намаляват риска от процеса. Вместо да се фокусира върху сложна автоматизация, системата за контрол набляга на дисциплината и повторяемостта, позволявайки на производителите да налагат последователно стандартите за почистване на смени и производствени партиди.

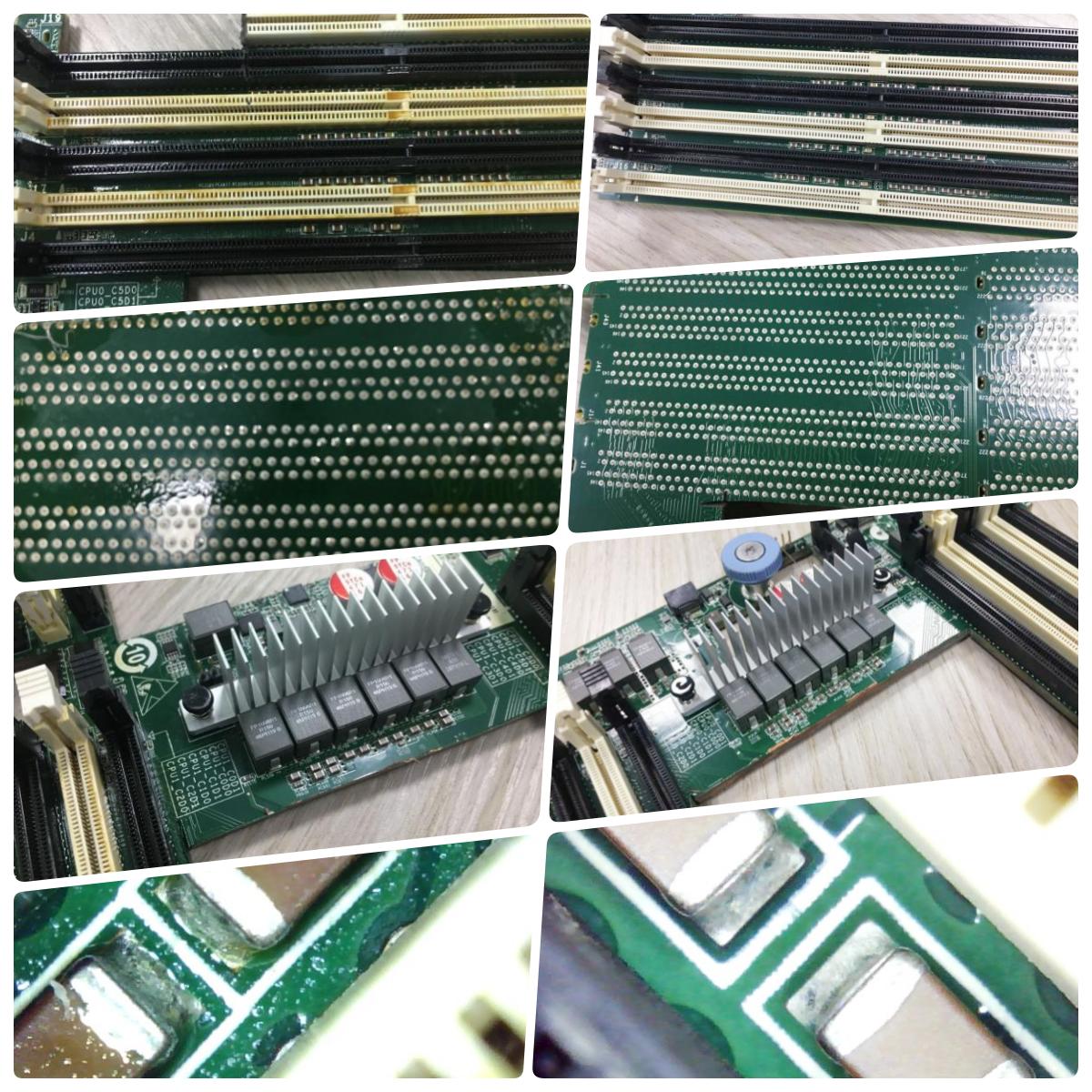

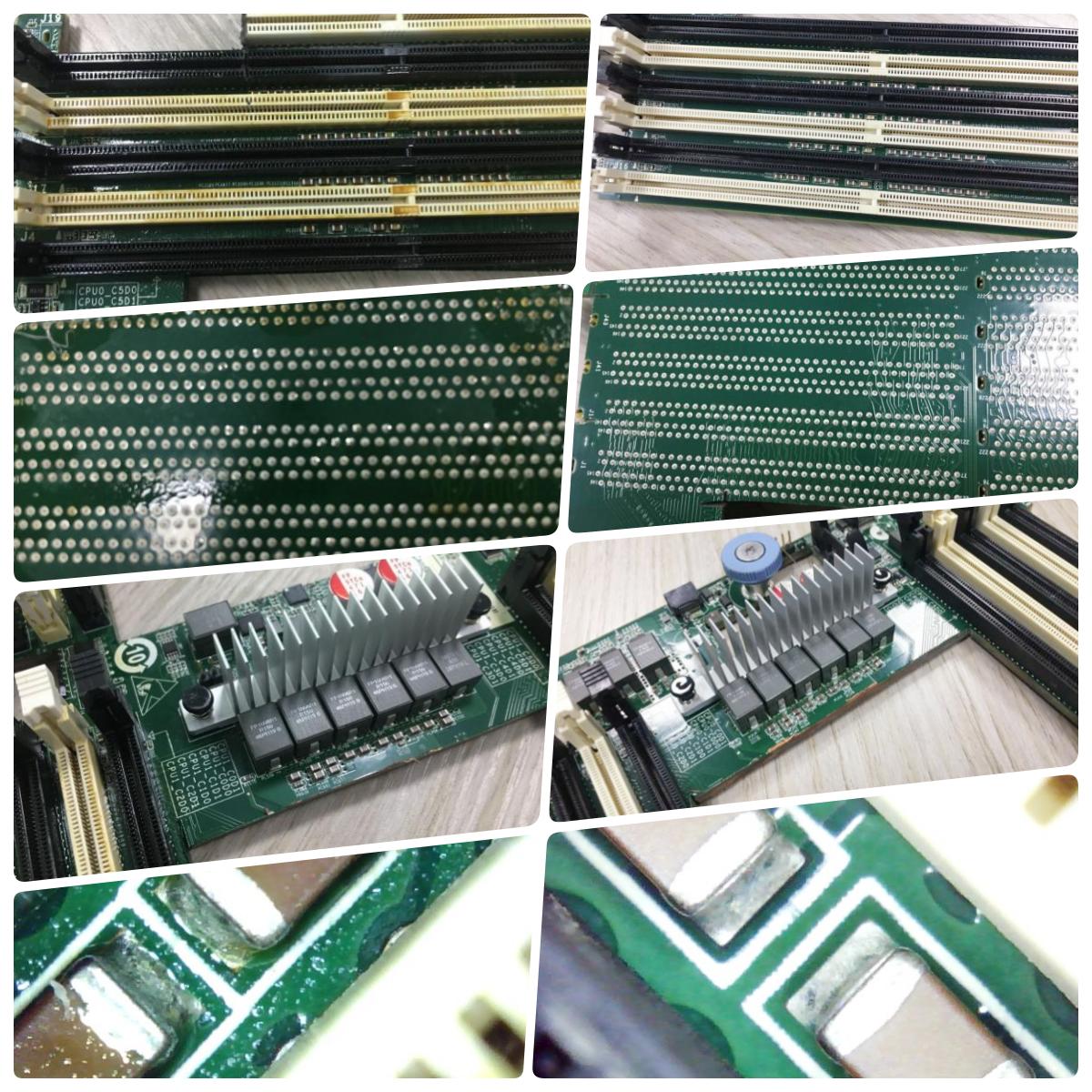

| Сравнение преди и след

| Спецификация

| Параметър | I.C.T-5600 (Офлайн) | I.C.T-6300 (Онлайн) |

|---|---|---|

| Тип почистване | Офлайн партида, зареждане на кошницата | Онлайн непрекъснат, лентов транспортьор |

| PCBA/Размер на кошницата | 610 × 560 × 100 mm × 2 слоя | До 600 × 400 × 100 mm (максимална ширина на конвейера) |

| Метод на почистване | Многократно пръскане с нагряване, изплакване, сушене с горещ въздух | Спрей под високо налягане, химически + DI изплакване + изсушаване с горещ въздух |

| Капацитет на резервоара (разредител/почистване) | 60L (разреждане) / 17L (резервоар за пръскане) | 240L (резервоар за чиста течност) |

| Резервоар за концентрат | 30-32л | Оборудван с концентриран резервоар + автоматично добавяне/изпускане |

| Захранване | Не е посочено (обикновено по-ниско, ~30-50 kW прибл.) | 380V 3P 50/60Hz, 110-122 kW |

| Размери на машината | Компактен (не е посочен точно, по-малък отпечатък) | 5200 × 1750 × 1650-1700 мм |

| Сушене | Сушене на горещ въздух 10-30 мин | Многостепенно сушене с горещ въздух (сушене 1 и сушене 2) |

| Система за управление | Сензорен екран, лесни параметри, парола | PC + PLC, английски софтуер, регулируеми налягания |

| DI Мониторинг на водно съпротивление | Да, в реално време | Да, система за наблюдение |

| Типична употреба | Малки партиди с множество сортове, високо смесване | Партиди с голям обем, вградени SMT линии |

| Списък на оборудването на линията SMT

I.C.T изгражда множество SMT производствени линии , които безпроблемно допълват машината за почистване на печатни платки. Типичните компилации включват система за лазерно маркиране на печатни платки за проследимост, принтери плюс SPI за точно нанасяне на паста, машини за поставяне JUKI за бързо сглобяване, фурни за препълване за здрави споени съединения, AOI скенери за цялостна проверка и конвейери за пренос на течности. Автоматизираните системи за съхранение на спояваща паста запазват качеството на материала. Опциите за селективно вълново запояване се справят с изискванията за проходни отвори. Всяка част се интегрира експертно, за да формира продуктивни, персонализирани линии. Експертите от I.C.T ръководят избора на оборудване и монтажа за оптимални резултати през целия процес.

| Видео за успеха на клиента

I.C.T завърши инсталация в чужбина и поддръжка на FAT за две SMT производствени линии за северноамерикански производител на устройства за красота. Проектът включва системи за лазерно маркиране, печат на паста за запояване и инспекция на SPI, машини за поставяне на Panasonic, фурни за препълване на Heller, оборудване за проверка на AOI, системи за обработка на печатни платки, машини за почистване на PCBA и напълно автоматични шкафове за съхранение и затопляне на паста за запояване. Инженерите на I.C.T осигуриха монтаж, настройка на процеса и поддръжка за пробно производство. И двете SMT линии преминаха безпроблемно производственото приемане, позволявайки стабилно масово производство и подобрен контрол на чистотата след запояване.

| Обслужване и обучение

I.C.T предоставя обслужване и обучение от гледна точка на цялостна производствена линия, вместо да се фокусира върху отделни машини. Поддръжката обхваща планиране на линия, интегриране на оборудване, координация на процеси и обучение на оператори. Параметрите за почистване се определят във връзка с качеството на запояване нагоре по веригата и изискванията за проверка надолу по веригата. Обучението набляга на дългосрочното разбиране и последователност на процеса. Този подход помага на клиентите да намалят преработката, да контролират рисковете за качеството и да поддържат стабилна продукция в цялата SMT производствена система.

| Отзиви на клиенти

Клиентите постоянно изразяват доверие в инженерните способности и изпълнението на проекта на I.C.T. Обратната връзка подчертава стабилната производителност на оборудването, ясни насоки за процеса и ефективна поддръжка на място по време на инсталация в чужбина. Надеждните резултати от почистването и предвидимата работа често се споменават като ключови предимства. Клиентите също така ценят сигурното опаковане и внимателното логистично обслужване. Бързият отговор на технически въпроси допълнително укрепва доверието и дългосрочното сътрудничество.

| Нашата сертификация

I.C.T оборудването отговаря на международните стандарти за производство и безопасност. Сертификатите включват CE и RoHS, поддържащи регулаторни и екологични изисквания. Сертифицирането по ISO9001 гарантира структурирано управление на качеството в проектирането, производството и проверката. Множество патенти отразяват непрекъснатото техническо развитие. Тези сертификати помагат на клиентите да разположат оборудването уверено и поддържат стабилни производствени операции на световните пазари.

| Относно I.C.T и SMT Factory

I.C.T е професионален производител и доставчик на решения за SMT, DIP и електронни монтажни производствени линии. Със силни вътрешни изследователски, инженерни и производствени възможности, компанията поддържа клиенти по целия свят. I.C.T разполага с голям технически екип и продължава да расте бързо на международните пазари. Строгите процеси на инспекция и контрол на качеството гарантират надеждна доставка на оборудване. Чрез богат проектен опит I.C.T помага на клиентите да изградят мащабируеми, ефективни и висококачествени производствени системи.

| Контролирано ултразвуково почистване на печатни платки

В електронното производство замърсяването, останало след запояване, е основен източник на риск за качеството. Остатъци от флюс, фини частици и органични филми могат да повлияят на електрическите характеристики и дългосрочната надеждност. Ултразвуковата почистваща платка е проектирана да се справи с тези рискове чрез специален офлайн процес на почистване. Чрез използване на ултразвукова енергия в контролирана течна среда, системата премахва замърсителите от спойките и пролуките на компонентите, които са трудни за достигане с конвенционалните методи. Като печатна платка с ултразвуково почистващо решение, тя позволява на производителите да въведат почистването като измерима и повторяема стъпка на качеството, без да променят времето за такт на SMT линията или оформлението на оборудването. Това решение е подходящо за приложения със строги изисквания за надеждност и проверка.

| Характеристика

Стаята за почистване е проектирана като затворена среда за ултразвукова обработка, за да се осигурят стабилни и повтарящи се резултати. Сглобките на печатни платки са фиксирани в определена позиция, което позволява на ултразвуковата енергия да действа равномерно по повърхността на дъската. Тази структура позволява ефективно отстраняване на остатъците от зоните с плътни компоненти и сенчестите зони. Чрез изолиране на процеса на почистване външните смущения са сведени до минимум и променливите на процеса остават контролирани. За фабрики, произвеждащи приложения за ултразвуково почистване на печатни платки, стаята за почистване осигурява постоянни резултати за различни видове продукти, като същевременно намалява зависимостта от ръчно почистване или преценка на оператора.

Циркулационната тръбна система управлява движението на почистващата течност по време на ултразвукова работа. Дизайнът му осигурява стабилен поток и налягане, предотвратявайки замърсителите да се утаят обратно върху повърхността на печатната платка. Течността непрекъснато се насочва през филтриращи пътища, преди да влезе отново в зоната за почистване. Тази логика на циркулация поддържа дългосрочна стабилност на процеса и намалява вътрешното натрупване. В офлайн среди за ултразвуково почистване предсказуемата циркулационна структура помага да се поддържа ефективността на почистване за продължителни периоди на работа и опростява планирането на рутинната поддръжка.

Резервоарът за миеща течност е отговорен за съхранението и кондиционирането на почистващата течност, използвана при ултразвуково почистване. Интегрираната филтрация премахва остатъците от флюса и частиците, генерирани по време на процеса. Операторите могат да наблюдават състоянието на течността и да управляват ясно графиците за подмяна. Това контролирано управление на течностите помага за предотвратяване на кръстосано замърсяване при превключване между различни PCB продукти. За приложения като печатни платки за процеси с ултразвуково почистване, резервоарът за миеща течност поддържа постоянно качество на почистване, като същевременно поддържа оперативните разходи и променливостта на процеса под контрол.

След ултразвуково почистване модулът за изсушаване премахва остатъчната течност от повърхностите на печатни платки и пролуките на компонентите. Контролираният въздушен поток и температура осигуряват пълно изсъхване без увреждане на чувствителните компоненти. Параметрите на сушене могат да се регулират, за да съответстват на дебелината на дъската и плътността на монтажа. Тази стъпка е критична за предотвратяване на корозия, оцветяване или електрическа нестабилност. Чрез интегриране на сушене директно след почистване, системата гарантира, че платките са готови за проверка, тестване или сглобяване без допълнителна обработка или време за изчакване.

Контролната система координира ултразвуковата мощност, продължителността на почистване, състоянието на циркулацията и условията на сушене чрез структуриран интерфейс. Могат да се съхраняват множество програми за процеси за различни нива на замърсяване и дизайн на печатни платки. Функциите за наблюдение и аларма в реално време спомагат за поддържане на стабилна работа и намаляват риска от процеса. Вместо да се фокусира върху сложна автоматизация, системата за контрол набляга на дисциплината и повторяемостта, позволявайки на производителите да налагат последователно стандартите за почистване на смени и производствени партиди.

| Сравнение преди и след

| Спецификация

| Параметър | I.C.T-5600 (Офлайн) | I.C.T-6300 (Онлайн) |

|---|---|---|

| Тип почистване | Офлайн партида, зареждане на кошницата | Онлайн непрекъснат, лентов транспортьор |

| PCBA/Размер на кошницата | 610 × 560 × 100 mm × 2 слоя | До 600 × 400 × 100 mm (максимална ширина на конвейера) |

| Метод на почистване | Многократно пръскане с нагряване, изплакване, сушене с горещ въздух | Спрей под високо налягане, химически + DI изплакване + изсушаване с горещ въздух |

| Капацитет на резервоара (разредител/почистване) | 60L (разреждане) / 17L (резервоар за пръскане) | 240L (резервоар за чиста течност) |

| Резервоар за концентрат | 30-32л | Оборудван с концентриран резервоар + автоматично добавяне/изпускане |

| Захранване | Не е посочено (обикновено по-ниско, ~30-50 kW прибл.) | 380V 3P 50/60Hz, 110-122 kW |

| Размери на машината | Компактен (не е посочен точно, по-малък отпечатък) | 5200 × 1750 × 1650-1700 мм |

| Сушене | Сушене на горещ въздух 10-30 мин | Многостепенно сушене с горещ въздух (сушене 1 и сушене 2) |

| Система за управление | Сензорен екран, лесни параметри, парола | PC + PLC, английски софтуер, регулируеми налягания |

| DI Мониторинг на водно съпротивление | Да, в реално време | Да, система за наблюдение |

| Типична употреба | Малки партиди с множество сортове, високо смесване | Партиди с голям обем, вградени SMT линии |

| Списък на оборудването на линията SMT

I.C.T изгражда множество SMT производствени линии , които безпроблемно допълват машината за почистване на печатни платки. Типичните компилации включват система за лазерно маркиране на печатни платки за проследимост, принтери плюс SPI за точно нанасяне на паста, машини за поставяне JUKI за бързо сглобяване, фурни за препълване за здрави споени съединения, AOI скенери за цялостна проверка и конвейери за пренос на течности. Автоматизираните системи за съхранение на спояваща паста запазват качеството на материала. Опциите за селективно вълново запояване се справят с изискванията за проходни отвори. Всяка част се интегрира експертно, за да формира продуктивни, персонализирани линии. Експертите от I.C.T ръководят избора на оборудване и монтажа за оптимални резултати през целия процес.

| Видео за успеха на клиента

I.C.T завърши инсталация в чужбина и поддръжка на FAT за две SMT производствени линии за северноамерикански производител на устройства за красота. Проектът включва системи за лазерно маркиране, печат на паста за запояване и инспекция на SPI, машини за поставяне на Panasonic, фурни за препълване на Heller, оборудване за проверка на AOI, системи за обработка на печатни платки, машини за почистване на PCBA и напълно автоматични шкафове за съхранение и затопляне на паста за запояване. Инженерите на I.C.T осигуриха монтаж, настройка на процеса и поддръжка за пробно производство. И двете SMT линии преминаха безпроблемно производственото приемане, позволявайки стабилно масово производство и подобрен контрол на чистотата след запояване.

| Обслужване и обучение

I.C.T предоставя обслужване и обучение от гледна точка на цялостна производствена линия, вместо да се фокусира върху отделни машини. Поддръжката обхваща планиране на линия, интегриране на оборудване, координация на процеси и обучение на оператори. Параметрите за почистване се определят във връзка с качеството на запояване нагоре по веригата и изискванията за проверка надолу по веригата. Обучението набляга на дългосрочното разбиране и последователност на процеса. Този подход помага на клиентите да намалят преработката, да контролират рисковете за качеството и да поддържат стабилна продукция в цялата SMT производствена система.

| Отзиви на клиенти

Клиентите постоянно изразяват доверие в инженерните способности и изпълнението на проекта на I.C.T. Обратната връзка подчертава стабилната производителност на оборудването, ясни насоки за процеса и ефективна поддръжка на място по време на инсталация в чужбина. Надеждните резултати от почистването и предвидимата работа често се споменават като ключови предимства. Клиентите също така ценят сигурното опаковане и внимателното логистично обслужване. Бързият отговор на технически въпроси допълнително укрепва доверието и дългосрочното сътрудничество.

| Нашата сертификация

I.C.T оборудването отговаря на международните стандарти за производство и безопасност. Сертификатите включват CE и RoHS, поддържащи регулаторни и екологични изисквания. Сертифицирането по ISO9001 гарантира структурирано управление на качеството в проектирането, производството и проверката. Множество патенти отразяват непрекъснатото техническо развитие. Тези сертификати помагат на клиентите да разположат оборудването уверено и поддържат стабилни производствени операции на световните пазари.

| Относно I.C.T и SMT Factory

I.C.T е професионален производител и доставчик на решения за SMT, DIP и електронни монтажни производствени линии. Със силни вътрешни изследователски, инженерни и производствени възможности, компанията поддържа клиенти по целия свят. I.C.T разполага с голям технически екип и продължава да расте бързо на международните пазари. Строгите процеси на инспекция и контрол на качеството гарантират надеждна доставка на оборудване. Чрез богат проектен опит I.C.T помага на клиентите да изградят мащабируеми, ефективни и висококачествени производствени системи.